在消费电子领域,爆板分层问题正成为众多制造商的质量噩梦。当电路板在高温测试中发生内层"炸裂",整批报废率超30%时,企业面临的不仅是巨额经济损失,更是品牌信誉的危机。PCB切片分析技术凭借其微观洞察力,正成为解决这一难题的"金标准"。

爆板分层并非偶然事件,而是多层PCB内部缺陷的集中爆发。广东省华南检测技术有限公司通过大量案例分析发现,90%以上的爆板问题源于三个核心因素:

层压工艺失控:升温速率过快导致树脂流动不均,产生气泡聚集

材料兼容性问题:PP片与铜箔热膨胀系数不匹配引发内应力

污染残留:清洗剂残留物在高温下气化产生爆破压力

"我们曾遇到一个典型案例,"华南检测技术工程师表示,"某智能手机主板在回流焊过程中出现分层爆板,报废率高达35%。通过精密切片分析,我们在分层界面发现了1.8%的气泡聚集区和氯元素异常富集,最终锁定是清洗工艺缺陷所致。"

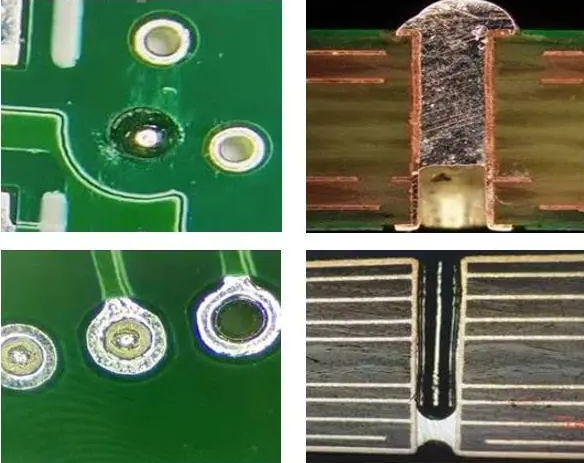

PCB切片分析(Cross-Section Analysis)是通过精密机械切割、树脂镶嵌、逐级研磨抛光等技术手段,结合高倍显微镜、扫描电镜(SEM)等设备,对PCB截面微观结构进行纳米级观测与分析的技术。

技术优势详解

微米级定位能力:可检测0.5μm级微孔裂纹、精准测量1%级气泡占比、18μm铜箔褶皱准确成像

全流程追溯诊断:

从设计缺陷到工艺参数偏差的闭环诊断体系,能够实现:

材料缺陷溯源:树脂性能、玻璃布质量评估

工艺问题定位:层压参数、蚀刻工艺优化

设计改进验证:结构设计、材料选型验证

权威性验证:

作为破坏性检测的权威方法,切片分析提供:

司法举证能力:满足质量纠纷中的证据要求

标准符合性验证:IPC标准符合性确认

改进效果验证:工艺改进后的效果确认

案例一:智能手表主板分层故障归零

背景:某品牌智能手表在可靠性测试中出现批量分层,良品率仅65%,面临产品上市延迟危机。

诊断过程:

宏观分析:发现分层集中在大电容元件下方

切片检测:介质层厚度不均(偏差达28%)、层压气泡聚集区域占比2.1%、铜箔褶皱高度达22μm

SEM-EDS分析:界面处检出硫元素异常(来自某些化工原料)、树脂固化度不足(DSC分析显示固化度仅82%)

解决方案:

▶ 优化层压程序:采用分段升温工艺,升温速率从4℃/min降至1.5℃/min

▶ 改进材料选型:更换高性能PP片材料

▶ 加强来料检验:增加树脂固化度检测项

成果:

✅ 良品率从65%提升至99.5%

✅ 月产能损失减少120万元

✅ 建立预防性质量管控体系

金属基板在消费电子中广泛应用,但其特殊的结构带来了独特的质量挑战:

散热界面可靠性:绝缘介质层厚度均匀性控制、金属基板与介质层结合力评估、热循环后的界面稳定性

焊接热应力管理:大功率元件焊接热冲击分析、焊点IMC层生长调控、热膨胀系数匹配性优化

基于大量切片分析数据,我们帮助企业建立预防性质量管控体系:

设计阶段:材料选型数据库支持、工艺能力匹配性评估、DFM分析优化

制造阶段:关键工艺参数监控、首件确认机制、统计过程控制(SPC)

检测阶段:抽样切片检测计划、可靠性测试方案、数据趋势分析

某消费电子企业质量总监表示:"引入切片分析技术后,我们的产品售后故障率下降了62%,每年避免质量损失超过800万元。更重要的是,我们建立了预防性的质量文化,实现了从救火到防火的转变。"

在消费电子竞争日益激烈的今天,质量已成为品牌的核心竞争力。PCB切片分析技术不仅解决了爆板分层等具体问题,更重要的是为企业提供了深度洞察产品质量的能力。

广东省华南检测技术有限公司凭借国家双C认证资质(CNAS L19097/CMA认证编号:202219016795)、先进的检测设备和专业的技术团队,为消费电子企业提供全方位的质量技术支持。从故障分析到预防管控,从技术培训到体系建立,我们助力企业打造不可复制的质量优势。

华南检测:http://www.gdhnjc.com/websiteMap

如果您正在面临以下挑战:爆板分层问题困扰、焊接可靠性难题、质量纠纷举证困境、技术团队能力不足

欢迎联系我们的技术专家团队,获取定制化解决方案。让我们用专业的技术能力,为您的产品质量保驾护航,共同打造卓越的消费电子品牌。