PCBA(Printed Circuit Board Assembly,印刷电路板组装)电子组装领域常见的问题是焊点疲劳开裂失效,会降低电子产品的可靠性,甚至导致设备故障。以下是对PCBA焊点疲劳开裂失效的简要分析:

1. 分析失效原因

热循环应力:PCBA在工作过程中会经历温度变化,导致焊点材料膨胀收缩,产生热循环应力。

机械应力:由于PCBA组装过程中操作不当或设计缺陷,焊点处可能产生机械应力。

材料疲劳:在反复应力的作用下,焊点材料逐渐疲劳,导致材料性能下降。

环境因素:湿气、腐蚀性气体等环境因素会加速焊点的老化和失效。

2. 失效模式

裂缝萌生:裂缝开始萌生在焊点的应力集中区域,例如焊点边缘或与焊盘的连接处。

裂缝扩展:随着应力的持续作用,裂缝逐渐扩大,最终导致焊点断裂。

焊点脱落:焊点完全断裂后,可引起部件脱落或电路中断。

3. 影响因素

材料特性:焊点材料的弹性模量、屈服强度、疲劳寿命等特性对失效有直接影响。

设计参数:焊点的形状、尺寸、布局等设计参数会影响应力的分布和集中。

制造工艺:焊接温度、时间、压力等工艺参数对焊点质量有重要影响。

使用环境:使用环境因素如温度、湿度、振动等都会影响焊点的耐久性。

4. 预防措施

优化设计:合理设计焊点形状和布局,减少应力集中,提高焊点承载能力。

改进工艺:采用先进的焊接技术和工艺,保证焊点质量,减少缺陷。

选材:选用具有良好疲劳性能和抗环境侵蚀性能的焊点材料。

环境控制:控制使用环境,减少温度波动和腐蚀性气体的影响。

5. 失效分析方法

宏观检查:用肉眼或放大镜检查焊点的外观,识别裂纹和断裂。

使用扫描电子显微镜进行微观分析(SEM)等待设备观察焊点的微观结构,分析裂纹扩展路径。

力学试验:对焊点的力学性能进行拉伸、弯曲等力学试验。

环境模拟:模拟实际使用环境,加速老化试验,预测焊点寿命。

通过对PCBA焊点疲劳开裂失效的分析,可采取相应的预防措施,提高电子产品的可靠性和寿命。

某款PCBA,在使用约一年半后出现功能失效。该PCBA在封装后会进行整体灌胶,将失效的胶剥离后,发现部分器件出现直接脱落现象,脱落的器件均为二极管。对已拆胶失效及相应脱落的器件,进行失效分析,找出失效原因。

1.外观检查

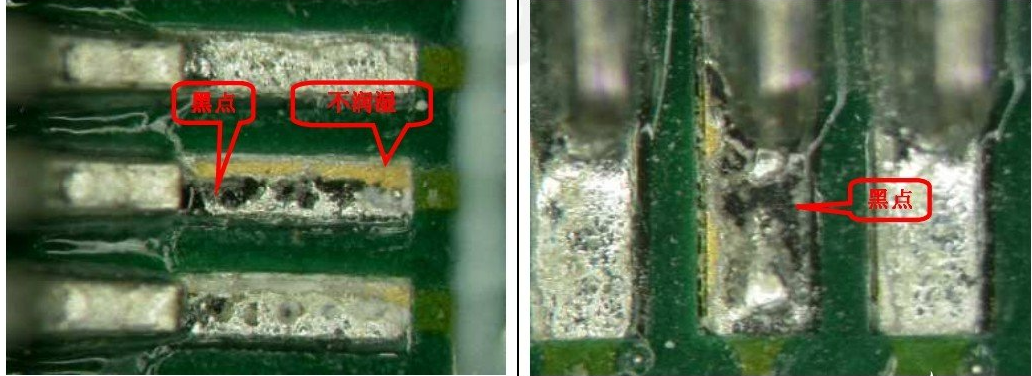

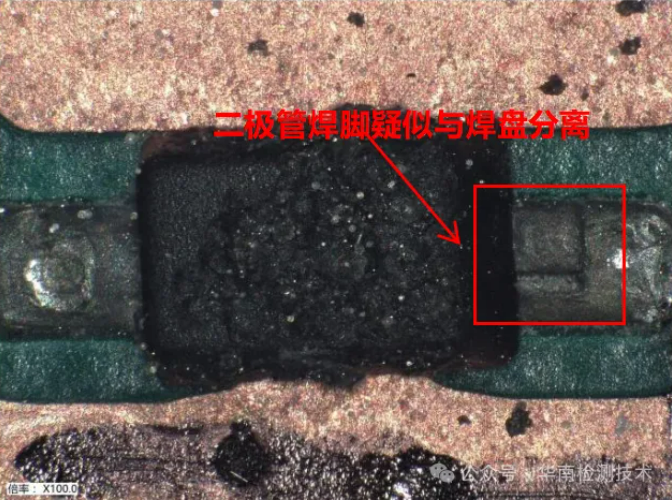

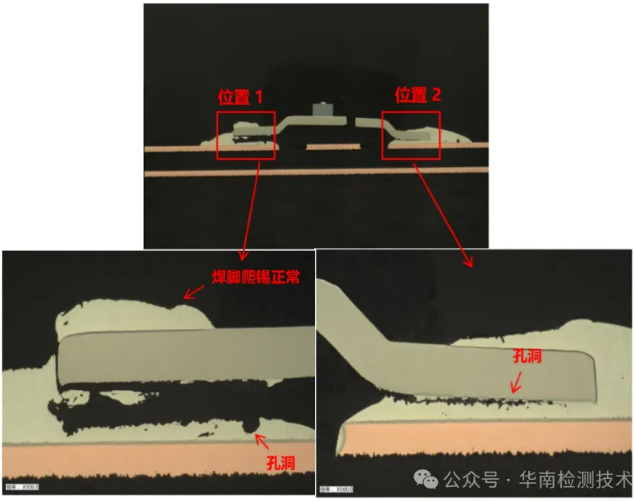

在光学显微镜下观察,发现二极管一焊脚疑似与焊盘发生分离,见下图:

NG二极管外观图

2.金相切片

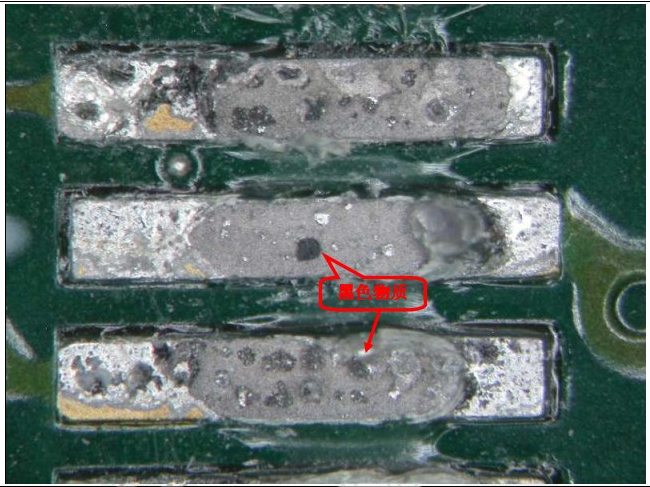

将样品镶嵌制样,研磨抛光后在显微镜下观察。可见二极管有一侧焊脚与焊盘完全分离,另一侧焊接未完全分离但已有裂纹产生,焊脚分离位置可见少量孔洞。二极管焊脚爬锡正常,见下图:

NG二极管金相形貌图

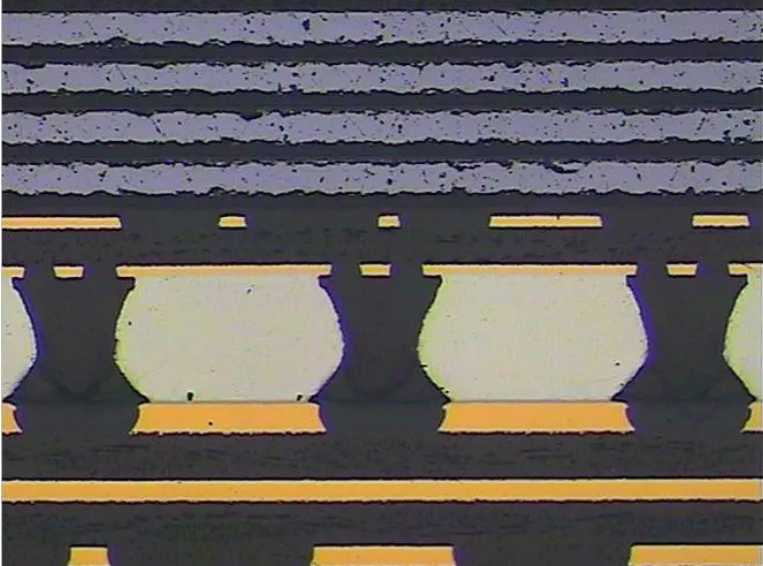

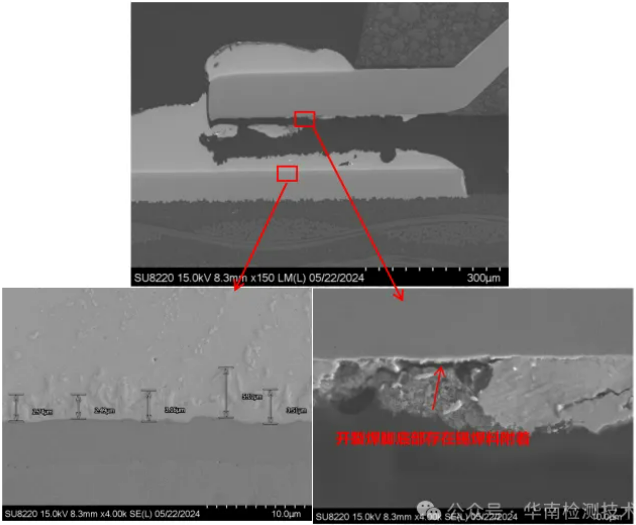

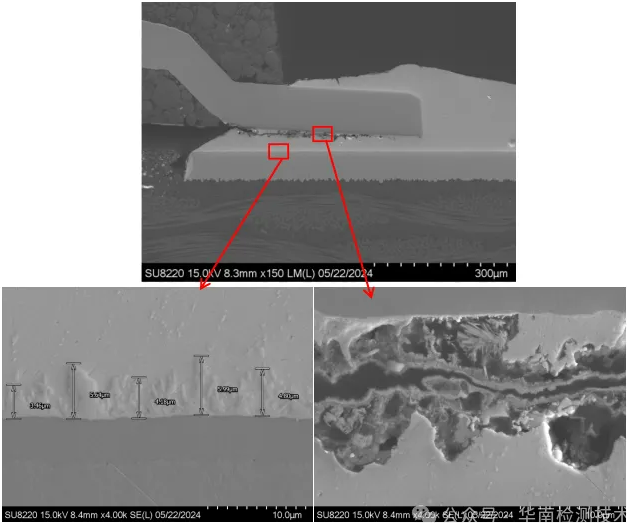

3.SEM检查

选择NG二极管放入电镜观察形貌,可见NG二极管焊脚底部存在锡焊料附着,说明锡焊料与焊脚结合良好,开裂发生在锡焊料内部,见下图:

NG二极管-焊脚1-位置 SEM图

NG二极管-焊脚2-位置 SEM图

二极管IMC层厚度测试结果

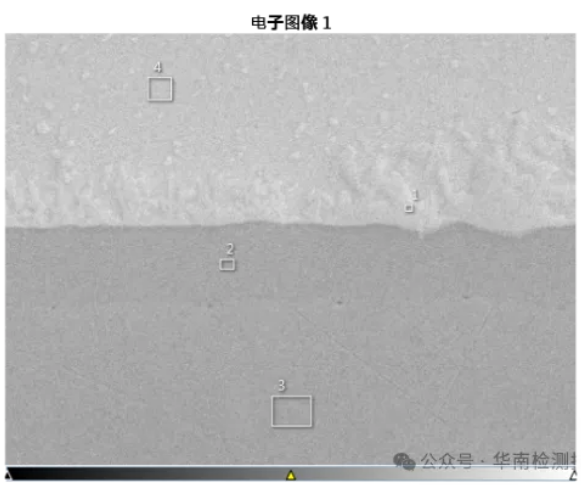

4.EDS检查

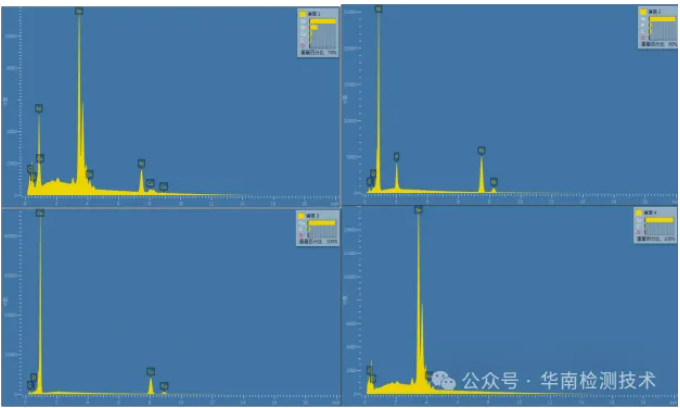

由EDS测试结果,NG二极管焊脚位置均未见明显成分异常,见下图:

NG二极管EDS位置图

NG二极管EDS谱图

NG二极管EDS测试结果

综上所述:推测焊点开裂属于疲劳开裂,与焊点服役过程中的工作温度,及所承受的应力应变直接相关。PCBA之间存在三防漆堆积、服役运行温度是影响应力应变程度的核心因素。

1.产品热管理/设计优化,改善PCBA散热工艺;

2.优化三防漆涂覆工艺。

华南检测:

http://www.gdhnjc.com/websiteMap