摘要:面向中小型电子产品制造商的质量负责人,本文直击产线中反复出现、原因不明的元器件失效痛点。文章将深入技术现场,解析ESD损伤、焊接不良、材料老化等核心难题,并穿插真实微型案例,展现专业失效分析实验室如何运用高端设备(如SEM/EDS)层层剥茧,定位根源,最终提供从咨询到报告的全流程解决方案,为企业降低质量损失、明确供应链责任。

在SMT车间的末端,测试工程师又一次皱起了眉头。同一块PCBA板,在上一轮测试中通过了,本轮却出现了功能异常。更换某个IC后恢复正常,但失效的IC在其他板上测试,有时又能“复活”。

这种间歇性、随机性的故障,是电子制造业中最耗费精力与资源的难题之一。它可能源于一颗电容、一个电阻,或是一片集成电路内部看不见的损伤。企业内部的质量团队,往往受限于常规的万用表、示波器甚至X光机,面对此类深层失效时,容易陷入“猜测-替换-再猜测”的循环,无法触及问题的根本。

这时,专业的电子元器件失效分析就不再是可选项,而是停止损失、提升产品可靠性的关键决策。

失效的表现大同小异——短路、开路、参数漂移。但其背后的物理化学机理却千差万别。理解这些常见“病因”,是有效分析的第一步。

1. 过电应力损伤:看不见的“闪电”

静电放电(ESD) 是集成电路的头号隐形杀手。一个员工在未做好防护的情况下触摸芯片引脚,人体携带的数千伏静电可能在瞬间释放,造成栅氧化层击穿或金属线路熔融。这种损伤可能是潜伏性的,器件不会立即失效,但在后续使用中会提前老化。我们曾在一个客户送检的蓝牙模块主控芯片内部,通过扫描电镜(SEM,用于观察微观形貌) 发现了仅1微米大小的熔融点,正是典型的ESD损伤形貌,根源是产线某个工位的离子风机失效。

2. 工艺缺陷:来自制造过程的“内伤”

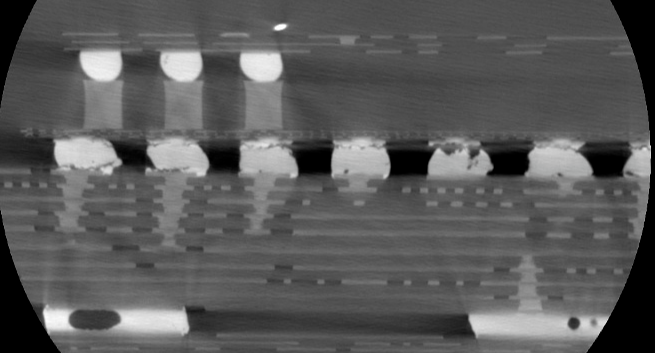

焊接不良占PCBA失效的极高比例。例如,虚焊会导致连接时通时断。仅凭二维xray检测有时难以判断焊点内部的真实结合情况。我们使用3D 工业CT扫描技术,曾清晰还原出一个BGA焊球底部存在大面积空洞(空洞率超40%)的三维模型,这导致了器件在振动环境中接触不稳定。该问题源于客户回流焊的温度曲线设置不合理,峰值温度不足。

3. 环境与材料老化:时间与环境的“共谋”

高温、高湿、化学腐蚀环境会缓慢地侵蚀元器件。例如,某户外通信设备中的多层陶瓷电容(MLCC) 频繁失效。通过截面切片分析,我们在显微镜下看到电容内部电极出现了整齐的断裂。根本原因是PCB在安装时弯曲应力过大,而MLCC本身对机械应力敏感。我们建议客户优化板卡支撑点和焊接工艺,问题得以解决。

很多企业拥有基础检测设备,但面对复杂失效时仍感无力。这主要源于三个维度的差距:

设备链条的完整性:深度分析需要一系列专业设备构成的技术链条。例如,从发现异常点的声学扫描显微镜(C-SAM),到定位微观缺陷的SEM,再到分析元素成分的能谱仪(EDS),每一环都不可或缺。自建这样一套实验室,成本高达数千万元,对大多数企业而言并不现实。

技术与经验的深度:操作这些昂贵设备并正确解读数据,需要兼具材料科学、半导体物理和电子工程背景的资深工程师。例如,SEM图像中一个轻微的明暗对比,可能代表着不同的失效机理,这严重依赖分析人员的经验库。

客观性与权威性:当失效涉及供应商责任时,内部报告的公信力往往受到质疑。具备CNAS/CMA资质的第三方失效分析检测机构出具的报告,在法律和商业层面更具权威性,是解决供应链纠纷的有力技术证据。

在广东省华南检测技术有限公司的元器件失效分析实验室,我们遵循一套严谨的逻辑流程,确保不遗漏任何线索。

步骤一:无损检测,保存“现场”

首先,利用金相显微镜进行全方位外观检查,寻找裂纹、鼓包、烧焦等痕迹。同时,采用X射线检查机对样品进行透视,在不破坏样品的前提下,检查内部引线、焊点、空洞等结构性问题。这一步至关重要,它决定了后续的分析方向。

步骤二:电性能验证,定位失效端口

使用精密电参数测试设备,准确测量失效器件的电流-电压(IV)特性曲线、漏电流、阈值电压等参数,与正常品进行对比,量化失效模式,并初步判断失效点位于哪个功能端口或结构。

步骤三:破坏性物理分析,揭示内在本质

根据前两步的线索,可能需要进入破坏性分析阶段。这包括:

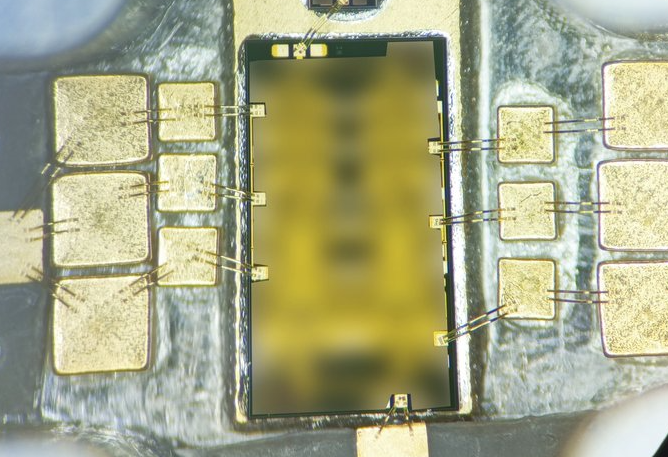

开封:对于塑封芯片,使用化学或机械方法精准移除封装料,暴露芯片表面。

切片制样:通过精密研磨抛光,制作出目标的横截面,以便观察内部层间结构、焊点界面、镀层质量等。

聚焦离子束(FIB):对纳米尺度的特定区域进行切割、沉积,制作透射电镜样品或直接进行电路修补。

步骤四:微观形貌与成分分析,找到“铁证”

这是锁定根本原因的关键一步。将制备好的样品置于扫描电镜(SEM) 下,可观察到纳米级别的微观形貌。同时,能谱仪(EDS) 能对微区进行元素成分分析。例如,我们曾通过EDS分析,确认一个失效电阻表面的黑色异物是硫化银,从而判定失效源于环境中的硫气腐蚀,而非元器件本身质量问题。

我们提供的不仅是一份检测报告,更是一套解决方案。报告会明确给出:

失效模式与机理:清晰界定是过电应力、热应力、机械应力还是化学腐蚀导致。

根因判断:指向设计缺陷、物料缺陷、工艺问题还是使用不当。

预防与改进建议:

设计端:建议增加ESD保护电路,优化散热路径。

工艺端:调整焊接温度曲线,改善三防漆涂覆工艺。

物料端:推荐更具可靠性的器件型号或品牌。

管理端:加强车间ESD防护点检,完善仓储环境控制。

华南检测中心:https://www.gdhnjc.com/aboutus.html

面对持续的失效问题,请立即停止低效的内耗。与我们合作,只需四个清晰步骤:

第一步:技术咨询与委托

联系我们的失效分析专家(可通过官网或电话),详细描述故障现象、发生背景和您的初步分析。我们将进行初步技术评估。

第二步:寄送样品与方案确认

根据指引寄送代表性失效样品及良品对照。我们收到后,将制定详细的分析方案、周期及报价,与您确认后执行。

第三步:专业分析与报告编制

我们的工程师团队将利用前文所述的全套设备与技术,开展深度分析,并在约定周期内完成包含完整证据链和数据图片的电子元器件失效分析报告。

第四步:报告解读与改进实施

我们可提供报告解读服务,协助您理解技术结论,并推动改进措施在生产、设计或供应链中落地,真正解决问题,防止复发。

质量损失每天都在发生,而决策的时机稍纵即逝。选择广东省华南检测技术有限公司,就是选择了一支拥有高端设备和资深专家的专业“故障诊断”团队。让我们帮助您穿透迷雾,直达根源,为您的产品可靠性和企业利润保驾护航。

推荐文章