专业涂镀层测试 | 洞察涂层本质,提升产品质量

在工业生产中,涂镀层作为关键的表面处理技术,广泛应用于机械制造、电子电器、汽车工业等领域,对提升产品外观质量和增强耐磨性、耐腐蚀性等性能起着重要作用。而科学合理的涂镀层相关测试则是保障涂镀层质量的关键环节,能全面了解涂镀层的各项性能指标,为产品质量控制和改进提供有力依据。

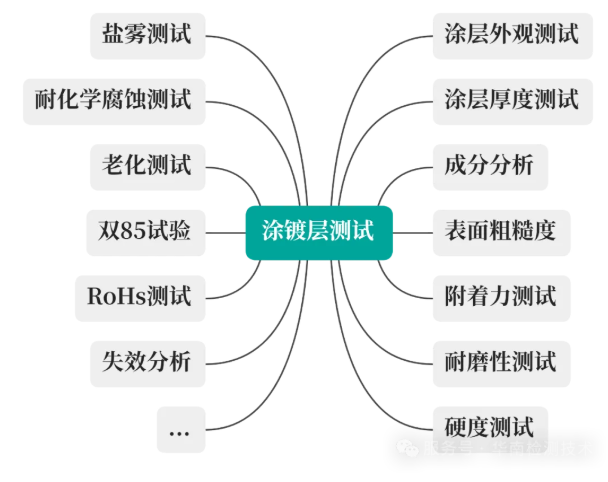

一、专业涂镀层测试介绍

广东省华南检测技术有限公司(拥有 CMA/CNAS 资质),坐落在东莞大岭山镇,毗邻松山湖高新技术产业开发区,专注于汽车电子、消费电子等领域的可靠性检测服务,服务对象涵盖半导体、电子元器件、纳米材料、通讯、新能源、汽车、航天航空、教育及科研等多个领域。

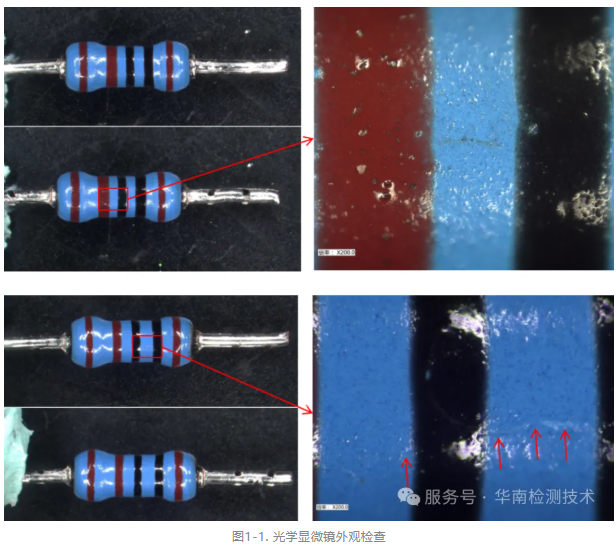

(一)涂镀层外观

外观是涂镀层给人的第一印象,也是衡量涂镀层质量的直观指标,直接关系到产品的美观性、防护性能和客户满意度。外观测试主要通过目视检查和光学显微镜观察等方法进行。在自然光或规定的照明条件下,检查涂镀层表面是否存在针孔、麻点、起皮、气泡、划痕、色差等缺陷。光学显微镜外观检查可以更清晰地观察涂镀层表面的细微缺陷。对于一些对外观要求较高的产品,如装饰性涂镀层,还需要采用更精密的仪器进行检测,例如光泽度仪,用于测量涂镀层表面的光泽度,确保其符合相关标准。外观测试的目的是保证涂镀层表面平整、均匀、无明显缺陷,满足产品的外观要求。

(二)涂镀层厚度

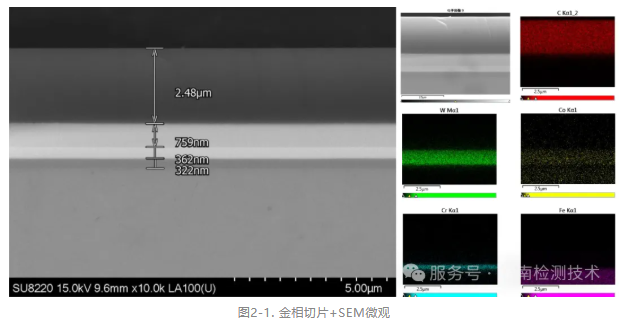

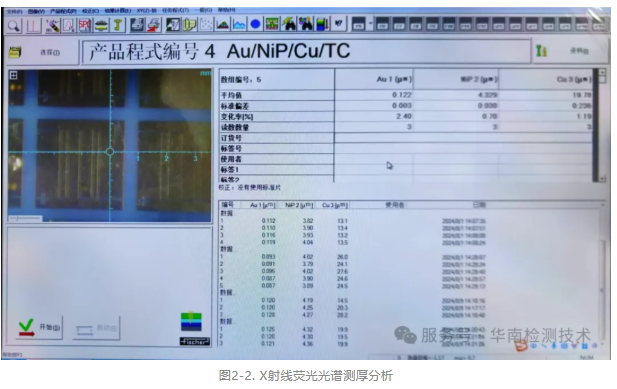

涂镀层厚度是衡量其质量的核心指标之一,直接关系到产品的防护性能、功能性(如导电性、耐磨性、磁性)、使用寿命以及成本控制。准确测量和控制涂镀层厚度的目的是确保其满足设计规范,提供预期的保护或功能,避免因过薄导致失效或因过厚造成浪费和潜在问题。涂镀层厚度测量方法根据是否损伤样品分为破坏性和非破坏性两大类,如金相切片法、X 射线荧光光谱法 (XRF) 等。

金相切片法 :将涂镀件切割取样,镶嵌、研磨、抛光制备成金相试样,在显微镜下直接观测并测量涂层横截面的厚度。其优点是最直观、准确,是仲裁方法;可同时观察涂层结构、结合界面、孔隙率等。缺点是破坏样品,耗时较长,需要专业制样和操作人员;对软涂层或薄涂层制样难度大。

X 射线荧光光谱法 :用 X 射线激发涂层 / 基材原子,测量其释放的特征 X 射线荧光强度,通过标样校准计算出涂层厚度和成分。其优点是无损、快速;可同时测量多层镀层的单层厚度和成分;测量点小;精度高。缺点是仪器昂贵、体积较大;需要标准样品校准;对基材成分敏感;测量厚涂层或成分复杂涂层可能受限。

(三)成分分析

涂镀层成分分析是超越表象、深入探究其化学组成与结构的关键技术。常用的镀层成分测试方法有 X 射线荧光光谱法、傅里叶变换红外光谱、能量色散 X 射线光谱法等。

X 射线荧光光谱法 (XRF) :用 X 射线激发样品原子,测量其释放的特征 X 射线荧光,确定元素种类和含量。其特点是无损;快速;可分析固体样品;适用元素范围广 (Na~U);适合主量 / 次量元素分析;有实验室大型设备和便携式 / 手持式设备。常用于 RoHS 筛查、镀层主成分 / 合金比例、镀液成分监控。但对轻元素 (C, N, O, B 等) 灵敏度低;难以区分元素价态;表面分析 (信息深度 μm 级)。

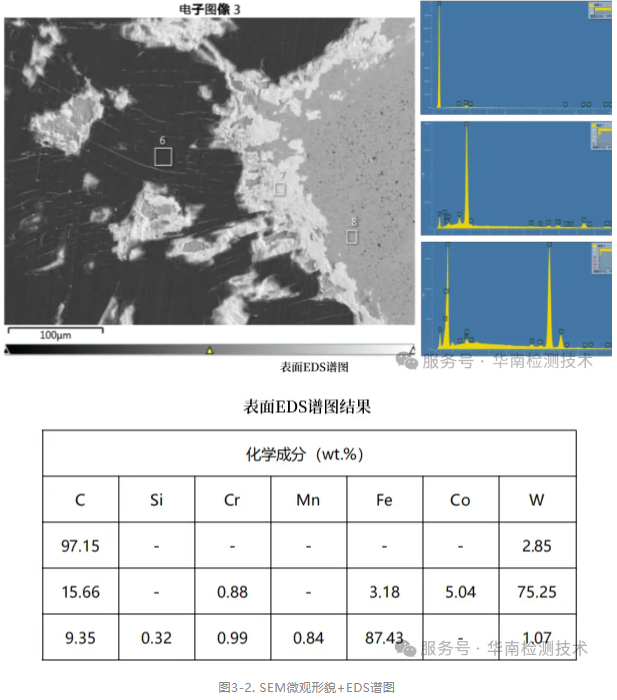

能量色散 X 射线光谱法 (EDS) :常与扫描电子显微镜 (SEM) 配合使用,利用样品被电子束激发产生的特征 X 射线进行元素分析。其特点是微区分析 (点、线、面扫描);可与微观形貌 / 缺陷位置关联;定性及半定量;相对快速。广泛应用于微观缺陷的成分鉴定、镀层截面成分分布。但定量精度通常不如 WDS/XRF;对轻元素分析能力有限;通常是表面 / 近表面分析 (μm 级)。

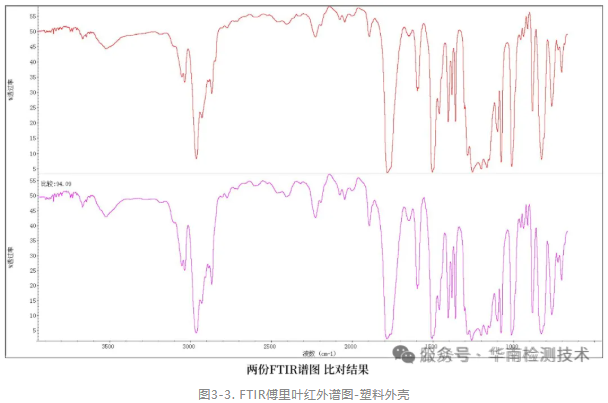

傅里叶变换红外光谱 (FTIR) :测量样品对红外光的吸收,确定分子中的官能团和化学键。其特点主要用于有机成分、高分子涂层、转化膜中有机添加剂残留、污染物的定性和定量分析。有透射、反射 (ATR) 模式。但对无机物分析能力有限;水峰干扰;需要合适的样品制备。

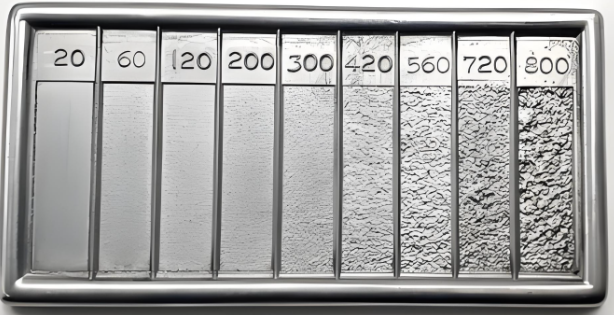

(四)表面粗糙度

涂镀层的表面粗糙度是评价其表面微观几何形态的关键参数之一,直接影响产品的功能性能、防护效果、外观质量以及后续工艺的实施。合适的表面粗糙度不仅能优化涂镀层自身的性能,还能为基体或后续涂层提供良好的结合基础。涂镀层的表面粗糙度是连接微观形貌与宏观性能的桥梁,严格控制前处理和涂镀工艺,可以有效地将表面粗糙度控制在目标范围内。准确测量和有效控制表面粗糙度,是确保涂镀层发挥预期功能、满足外观要求、实现长期可靠性的重要环节,与附着力、厚度、成分、外观共同构成涂镀层质量评价的核心维度。非接触式测量法中的光学测量方法利用干涉原理或共焦显微技术获取三维表面图谱,具备无损、快速、大范围扫描的优势,能够同时捕捉粗糙度、波纹度及走向信息。对于涂层表面或精密电子部件,光学测量是首选方案。

光学干涉法 :利用光波干涉原理,通过测量干涉条纹的形变或相移来重建表面的三维形貌。其优点是非接触,无损;测量速度快;分辨率高(可达纳米级);可获取三维表面形貌(Sa, Sq 等参数);适合测量软、脆、易划伤表面。缺点是对表面反射率有要求;仪器昂贵;对环境振动敏感;测量范围相对触针法可能较小。

共聚焦显微镜法 :利用共聚焦光路,通过扫描和探测焦平面的反射光强度来重建表面高度信息。其优点是非接触,无损;垂直分辨率高;可测量陡峭侧壁;可获取三维形貌;对低反射率表面适应性优于干涉法。缺点是测量速度通常比干涉法慢;仪器昂贵。

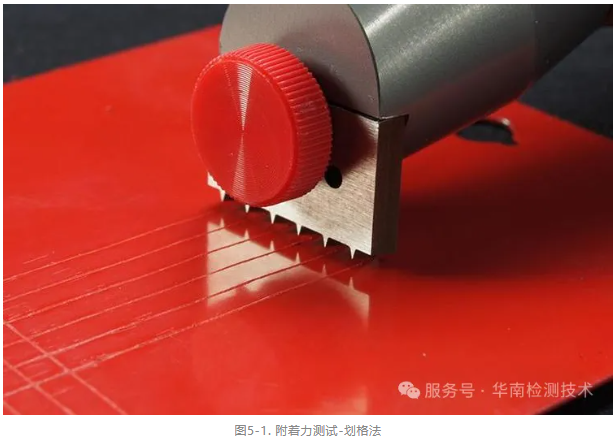

(五)附着力测试

涂镀层与基体之间的附着力是确保涂镀层能够长期稳定工作的关键。附着力不足是涂镀层早期失效的主要原因,如果附着力不足,涂镀层容易出现剥落现象,从而失去保护和装饰作用。附着力测试的方法主要有划格法、弯曲法、拉伸法等。

划格法 :用划格刀在涂镀层表面划出一定规格的方格,然后用胶带粘贴并快速撕下,观察涂镀层的脱落情况来判断附着力的好坏。

弯曲法 :适用于薄板类涂镀层产品,将试样进行反复弯曲,观察涂镀层是否出现起皮、脱落等现象。

拉伸法 :通过拉伸试验机对涂镀层与基体的结合部位进行拉伸,测量其断裂时的强度,以此评估附着力。

(六)耐磨性测试

耐磨性是涂镀层在使用过程中抵抗磨损的能力,对于经常受到摩擦、碰撞的产品,如机械零件、工具等,涂镀层的耐磨性至关重要。常用的耐磨测试方法有磨损试验、Taber 耐磨试验等。

磨损试验 :通过让涂镀层表面与一定的摩擦介质(如砂轮、砂纸、金属块等)在特定的压力和速度下进行摩擦,经过一定时间或摩擦次数后,测量涂镀层的磨损量(如重量损失、厚度减少等)来判断其耐磨性。

Taber 耐磨试验 :一种较为常用的标准测试方法,使用 Taber 耐磨试验机进行测试。试验时,将试样固定在旋转台上,在一定的载荷下,让两个磨轮与试样表面接触并进行相对旋转摩擦。通过测量一定转数后涂镀层的质量损失或磨损痕迹的宽度等参数,来评价涂镀层的耐磨性。该方法具有操作简便、结果重复性好等优点,广泛应用于涂料、塑料、金属涂镀层等材料的耐磨性能测试。

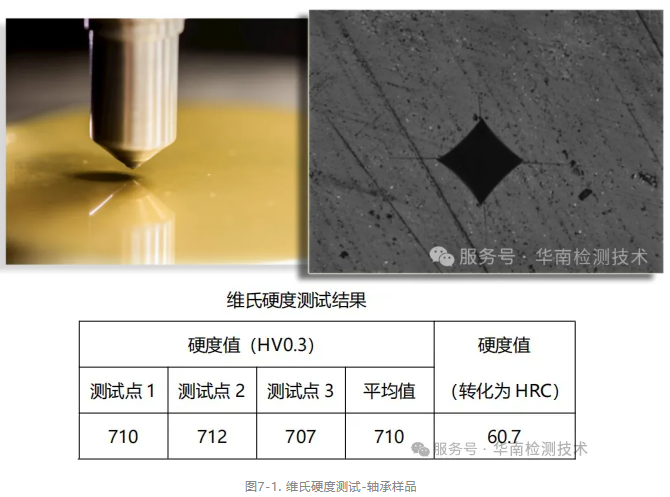

(七)硬度测试

涂镀层的硬度是其抵抗局部塑性变形能力的关键指标,直接关系到产品的耐磨性、抗刮擦性、承载能力以及涂镀层在服役过程中的耐久性。维氏显微硬度 (HV) 凭借其小载荷、微压痕的特点,成为测量常规厚度涂镀层硬度的最常用和可靠方法。

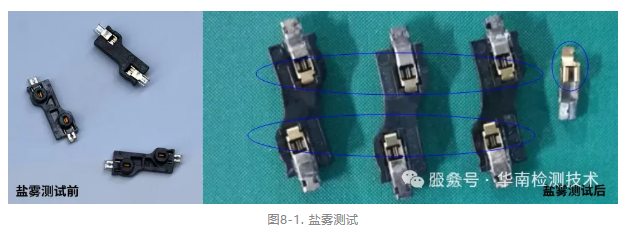

(八)盐雾测试

涂镀层的盐雾测试是一种应用最广泛的人工加速腐蚀试验方法,其核心目的是在受控的实验室环境中,模拟和加速评估涂镀层在含盐潮湿大气环境下的耐腐蚀性能和保护效果。根据测试溶液和条件的不同,主要有三种标准化的盐雾测试类型。

中性盐雾试验 (NSS - Neutral Salt Spray Test) :模拟含盐潮湿大气环境,是基准测试方法,适用于多种金属基材及其上的阳极氧化膜、转化膜、电镀层、喷涂涂层等。

乙酸盐雾试验 (AASS - Acetic Acid Salt Spray Test) :在 NSS 基础上添加醋酸,降低 pH 值,模拟酸性更强的工业污染或海洋环境,腐蚀性更强。主要用于评估装饰性铬镀层以及阳极氧化膜的耐蚀性,能更快地暴露镍层孔隙或铬层缺陷导致的基体腐蚀。

铜加速乙酸盐雾试验 (CASS - Copper-Accelerated Acetic Acid Salt Spray Test) :在 AASS 基础上加入氯化铜 (CuCl₂),进一步加速腐蚀,是三者中腐蚀性最强的。专门用于快速评价装饰性铬镀层的质量,能在较短时间内暴露镀层体系的缺陷。

(九)耐化学腐蚀测试

涂镀层的耐化学腐蚀测试是评估其在特定化学介质环境中抵抗腐蚀破坏能力的关键手段,其测试结果对材料选型、工艺优化、安全评估和产品质量控制至关重要。根据测试目的、介质性质和评价方式,主要分为两大类。

浸泡法 :将试样完全或部分浸入规定浓度、温度的化学溶液中,保持一定时间后取出,观察和测量涂镀层的变化(外观、重量、厚度、附着力等)。

电化学测试法 :基于电化学腐蚀原理,将涂镀层试样作为工作电极,在化学介质中施加电信号(电位或电流),通过测量响应信号来快速、定量评估其腐蚀速率、保护性能及失效机制。

(十)老化测试

涂镀层在长期使用过程中抵抗环境因素影响的能力是其发挥保护和装饰作用的关键。老化测试的方法主要有盐雾试验、紫外老化试验、湿热试验等。

盐雾老化试验 :模拟海洋或含盐潮湿大气环境,经过一定时间后,观察涂镀层表面是否出现基体腐蚀、红锈、涂层起泡、剥落或腐蚀蔓延等现象,以此评估其耐腐蚀性能和保护效果的持久性。

UV 紫外老化试验 :模拟阳光中紫外线对涂镀层的破坏作用,经过一定周期的辐照后,观察涂镀层是否出现颜色变化、光泽度下降、表面粉化、开裂、脆化或附着力下降等现象,以此评估其耐光老化和耐候性能。

湿热试验 :模拟高温高湿环境或温湿度循环变化对涂镀层的影响,经过规定时间后,观察涂镀层是否出现起泡、附着力丧失、涂层软化、水解或基体腐蚀等现象,以此评估其在潮湿热环境下的稳定性。

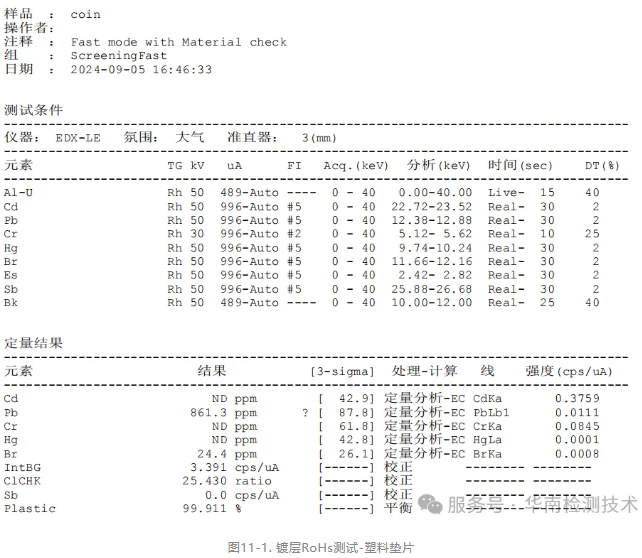

(十一)镀层 RoHs 测试

涂镀层中有害物质的含量控制是确保产品符合环保法规、进入特定市场(尤其是欧盟)的关键。RoHS 测试的方法主要有 X 射线荧光光谱法 (XRF)、化学分析法等。

X 射线荧光光谱法 :一种快速、无损的筛选方法,通过分析荧光的能量和强度,可以快速筛查镀层中铅、汞、镉、六价铬、多溴联苯和多溴二苯醚等 RoHS 限制物质的大致含量。适用于现场快速筛查和大批量样品的初步判定。

(十二)失效分析

涂镀层失效分析是系统性地诊断涂层丧失保护或功能性能的过程。失效往往是多种因素共同作用的结果,需综合考虑材料、工艺、设计、环境、使用等各方面,涂层失效大多发生在涂层 / 基体界面或涂层内部界面,界面分析是重中之重。从宏观检查和无损检测开始,逐步深入到破坏性微观分析,推断失效机制。准确识别涂镀层失效的根本原因是改进工艺、提升产品质量和确保长期服役可靠性的关键。

二、涂镀层测试总结

广东省华南检测技术有限公司凭借其先进的检测设备、专业的技术团队和丰富的行业经验,能够为客户提供全面、精准的涂镀层测试服务。从涂镀层的外观、厚度、成分分析到表面粗糙度、附着力、耐磨性、硬度、盐雾测试、耐化学腐蚀测试、老化测试、镀层 RoHs 测试以及失效分析等多个方面,我们都能严格按照相关标准和规范进行检测,确保测试结果的准确性和可靠性。选择华南检测,就是选择专业和放心,我们将为您的产品质量保驾护航,助力您在激烈的市场竞争中脱颖而出。

热门资讯

最新资讯

- PCB/PCBA切片分析:洞悉微观世界,保障电子可靠性

- 工业CT无损检测:PCB多层板内部短路如何精准定位?

- 工业CT无损检测如何定位芯片内部致命气泡与空洞

- BGA焊点虚焊无损检测指南:工业CT扫描参数选择与报告价值

- 工业CT无损检测:制造业质量控制的精准解决方案

- PCBA板工业CT扫描:无损透视内部走线与焊点的解决方案

- 工业CT扫描价格迷雾:为您系统拆解成本构成与询价逻辑

- 工业生产如何规避“内部缺陷”风险?权威工业CT扫描揭秘产品内在质量

- X-Ray检测:电子制造内部缺陷无损检测,确保产品可靠性与良率

- 如何用共面度测试锁定SMT良率风险?

- 工业CT检测服务:如何精准定位内部缺陷,避免千万损失?

- 芯片短路失效,如何快速锁定“真凶”?失效分析实验室的完整破案实录

- 产品失效?工业CT检测为您精准透视,锁定问题本质

- 千万损失如何避免?一次专业的PCB板失效分析,如何锁定元凶并挽回成本

- 电子元器件失效分析:破解产线故障谜团,为何专业实验室是必选项?

- LED光衰失效分析:发蓝真因揭秘CTE失配与电迁移的双重打击

- 霍尔元件输出内阻变小失效:一个典型失效分析案例的深度剖析

- PCBA焊点失效分析实战解析:从吹孔到断裂,如何精准定位焊接隐患?

- 贴片电容失效分析:热风枪加热后容值恢复的故障机理与诊断路径

- 当精密部件无声开裂:一次由环氧树脂灌胶引发的PET材料失效深度调查