在电子电气、新能源汽车、高端消费品制造等领域,塑料及其复合材料构件无处不在。一个微小的、肉眼难以察觉的开裂,足以导致产品绝缘失效、功能瘫痪,甚至引发严重的安全事故与巨大的品牌声誉损失。这类失效问题如同一道复杂的谜题,其根源往往深藏于材料匹配、工艺过程乃至微观结构之中。对于工程师和质量管理者而言,找到开裂的确切原因,不仅是解决当下问题的关键,更是预防未来风险、优化产品设计的基石。

本文将以一个典型的“环氧树脂灌胶PET材料件高压放电失效”的真实案例为线索,全景式地展现塑料开裂失效分析的完整流程。您将看到,一个第三方材料失效分析实验室如何像侦探一样,运用多种先进的检测技术,从宏观到微观,逐层剥离表象,到定位导致开裂的“元凶”。通过这个案例,我们也将系统性地探讨塑料部件开裂的常见诱因与防治策略,为您理解塑料失效分析的价值与逻辑提供一次深度洞察。

我们的调查始于一批存在质量隐患的电子部件。客户反馈,在高压测试中,部分环氧树脂灌胶的PET材料件出现了放电不良,电弧沿着环氧树脂与PET支架的结合处异常“爬电”,导致内部五金件短路。初步判断,失效很可能源于灌封界面存在不良间隙。

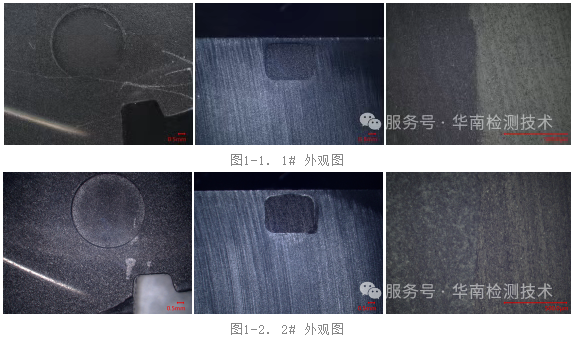

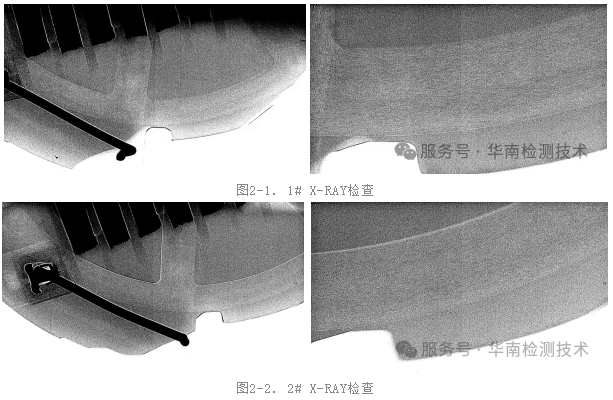

作为专业的失效分析检测机构,我们首先对良品(OK品)与不良品(NG品)进行了直观的外观检查。在光学显微镜下,两者外观并无显著差异,这提示问题隐藏在内部。随后的X-RAY透视检查,也未见封装内部存在明显的空洞或异物。这表明,潜在缺陷的尺度可能更细微,需要“解剖”来观察。

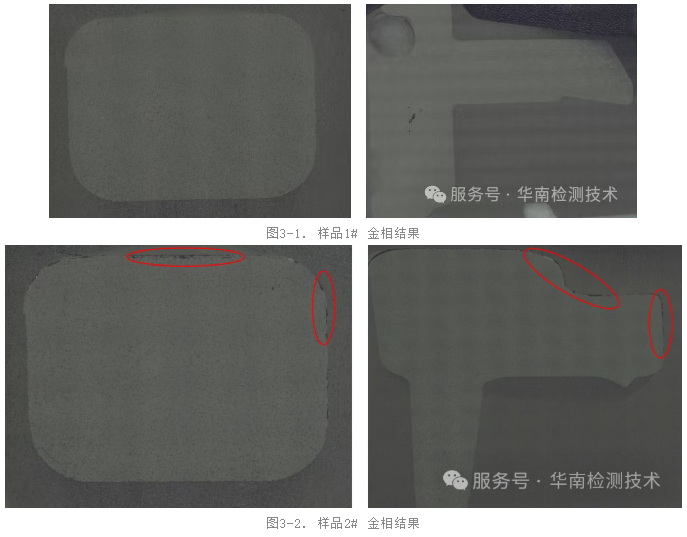

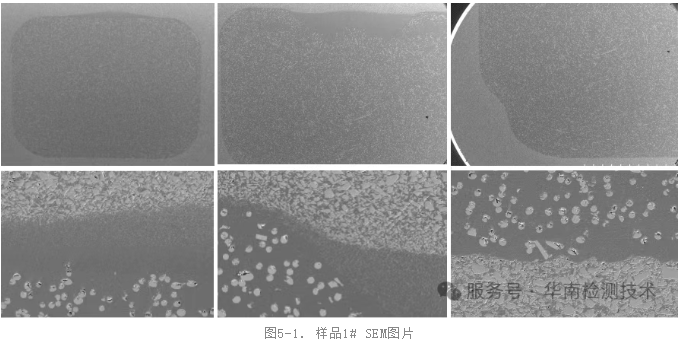

为了透视内部的真实界面状态,我们采用了金相切片分析技术。这是塑料开裂失效分析中至关重要的一步。将样品精密切割、镶嵌、抛光和染色后,在显微镜下,真相浮出水面。

良品样品中,环氧树脂与PET支架紧密结合,界面清晰且完整,未见任何分离。然而,在失效的NG样品中,可以清晰地观察到一条沿着环氧树脂与PET支架界面延伸的裂纹。这个直接的证据证实了之前的猜想:界面结合失效是导致高压爬电的直接物理通道。但问题随之而来:为什么同样的材料和工艺,会产生这样截然不同的结果?裂纹是如何产生的?

界面看到了裂纹,但这仅仅是结果。我们需要知道导致这一结果的材料内在原因。为此,一系列深入的物性测试在材料失效分析实验室中展开。

密度测试首先提供了一个线索:失效件中的环氧树脂密度略低于良品。密度差异通常意味着材料内部的致密性不同,可能源于固化程度、分子交联密度或微观孔隙的差异。密度较小的材料,其力学性能往往更脆弱。

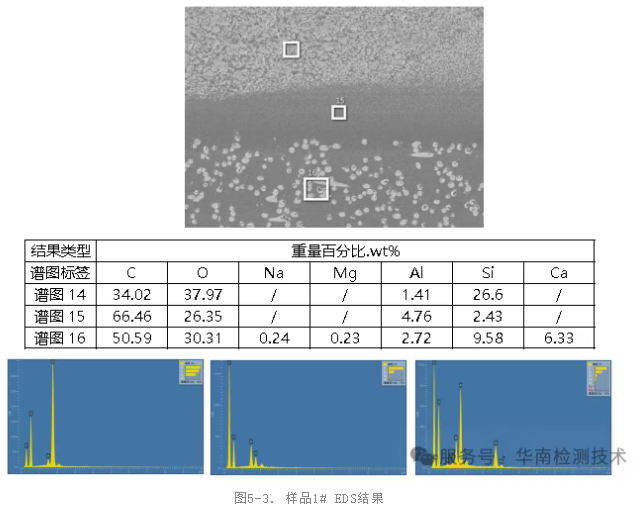

随后,扫描电镜(SEM) 将我们的视野带入了微米甚至纳米尺度。在失效样品的PET支架断面,我们观察到了异常的晶粒形貌——部分晶粒被拉长,呈现出类似受过热或应力作用的塑性变形特征。而在良品中,晶粒形态则均匀规整。这强烈暗示,NG品中的PET材料在其生命周期内,经历了异常的热或应力过程。

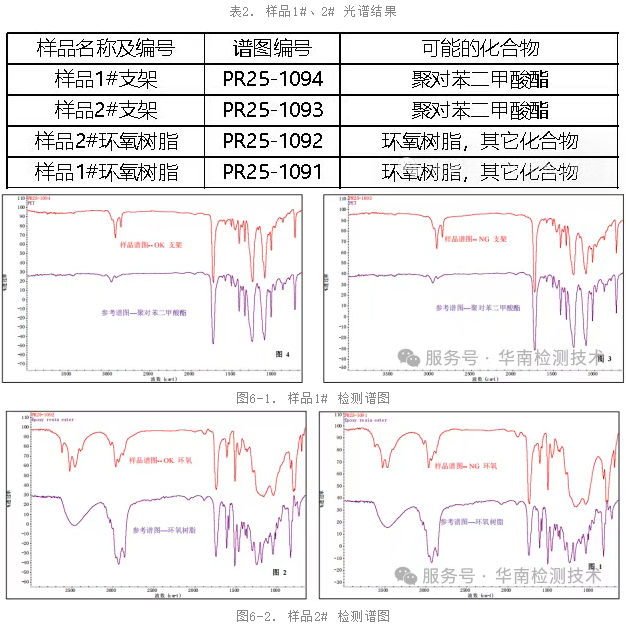

那么,材料成分是否有问题?能谱分析(EDS) 与傅里叶变换红外光谱(FTIR) 的结果排除了这种可能。两者均未检测到外来污染物(如油剂、脱模剂)或异常成分。这意味着,开裂并非由简单的化学污染导致。

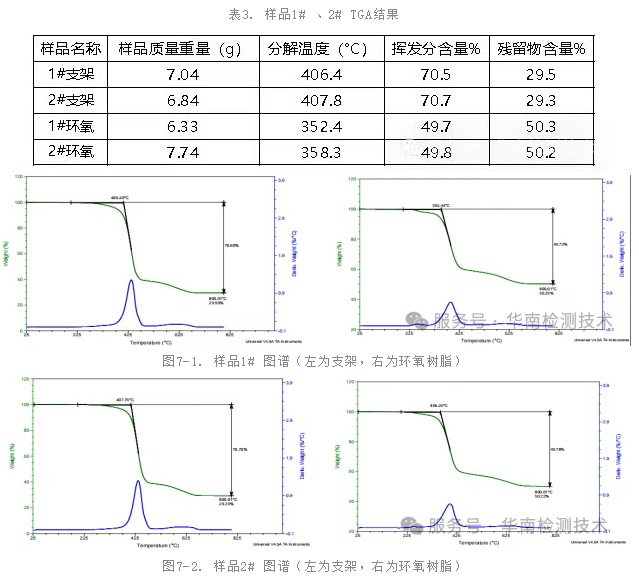

塑料材料的性能与其热历史息息相关。为了追溯材料经历的热过程,我们动用了热分析“双雄”:热重分析(TGA)与差示扫描量热分析(DSC)。

TGA测试主要关注材料的热稳定性与组成,在本案例中,两者热分解曲线基本一致,排除了主体材料降解的嫌疑。

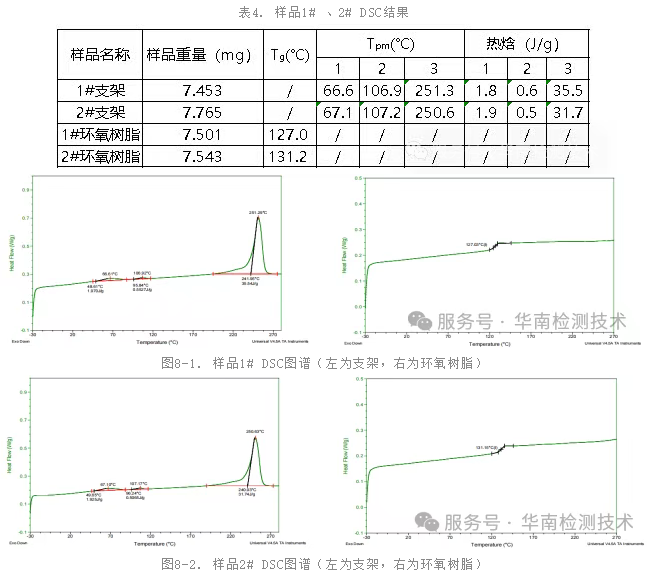

而DSC测试则揭示了更关键的信息。DSC曲线能够精准测量材料的玻璃化转变温度(Tg),这是一个描述材料从玻璃态向高弹态转变的特征温度,直接关联其柔韧性与抗冲击性。

分析发现,失效NG品中环氧树脂的玻璃化转变温度,略高于良品OK品。虽然差值不大,但在材料科学中,这是一个值得关注的信号。一个偏高的Tg可能意味着该环氧树脂在常温下处于更“硬脆”的状态,其韧性储备更低。当受到内部或外部应力时,脆性更高的材料自然更容易萌生并扩展裂纹。这解释了为什么在相似的条件下,脆性更高的这批环氧树脂率先开裂。

将以上所有线索——界面裂纹、较低的环氧树脂密度、PET晶粒的形变、以及环氧树脂偏高的Tg——汇集在一起,我们可以拼凑出这次失效事件更完整的图景。这并非单一原因所致,而是多因素在特定条件下耦合作用的结果。

一种合理的失效机理推演是:首先,在灌胶固化过程中,由于工艺波动(如混合均匀度、脱泡效果、固化温度曲线控制等),导致NG批次的环氧树脂固化后内部交联网络存在更多缺陷或内应力,表现为密度略低、脆性略高(Tg偏高)。这种“先天不足”的环氧树脂,与PET支架的结合界面本就存在应力弱点。

随后,在产品后续加工或测试环节,部件可能经历了短时温升或机械应力。对于PET材料而言,其晶粒在受热或应力下发生形变。由于NG品中环氧树脂的韧性较差,无法通过自身的形变来有效缓冲或耗散这部分来自PET的应力,反而在脆弱的界面处将应力集中。最终,应力超过界面结合强度,导致裂纹萌生并扩展。这条裂纹在高压下成为导电通道,引发爬电短路。

从这个案例延伸出去,塑料部件开裂的常见根源可以归纳为几个维度:材料本身(如树脂脆性、填料分布、热膨胀系数不匹配)、工艺过程(如注塑残余应力、焊接过热、粘接工艺不当、固化不完全)以及环境与载荷(如化学腐蚀、长期蠕变、周期性热冲击)。每一次塑料失效分析,实质上都是对这些潜在因素的系统性排查与验证。

华南检测:https://www.gdhnjc.com/news_x/352.html

失效分析的价值不在于“判案”,而在于“预防”。基于以上分析,我们可以提出更具针对性的改进建议。例如,优化环氧树脂的配方,引入增韧相以降低其脆性、提高抗开裂能力;严格控制灌封工艺的各个环节,确保混合、脱泡、固化曲线的稳定与一致;评估并对PET支架进行必要的表面处理,以提升界面粘结强度;重新审视产品可能经历的热/力环境,并在设计上给予更充分的余量。

作为一家拥有完备分析能力和丰富工程经验的第三方检测机构,广东省华南检测技术有限公司深知,每一件送检的失效样品背后,都关系着产品的可靠性、企业的成本和品牌的信誉。我们的角色,就是运用专业的设备(如SEM、FTIR、DSC等)和科学的分析逻辑,为客户揭示失效的本质,将模糊的质量问题转化为清晰的技术改进路径。

面对复杂的塑料部件开裂问题,系统性的失效分析检测是可靠的武器。它不仅解决了“发生了什么”和“为什么发生”,更重要的是指明了“如何避免再次发生”。这正是工程材料领域持续进步、产品质量迈向高可靠性的坚实基石。

推荐文章: