当贴片电容发生失效,特别是在热风枪加热后容值意外恢复,这一现象往往指向一类隐蔽的可靠性问题。本文基于广东省华南检测技术有限公司的真实贴片电容失效分析案例,系统阐述此类故障的排查逻辑。我们将深入解析从外观检查到切片验证的完整电子元器件失效分析流程,明确失效根因,并提供针对性的解决方案。本文旨在为面临类似问题的研发、质量与生产工程师,提供一套清晰、专业的诊断框架和行动指南。

客户送检6枚贴片电容样品,包含已知良品、确认失效品及状态不明品。核心故障现象是:电容在终端产品中功能失效,导致设备异常。但维修人员使用热风枪拆卸后,测量其容值恢复正常。

这一现象是贴片电容失效分析的典型起点。它立即排除了电容自身永久性内部损坏(如介质击穿、电极断裂)的常见原因。故障表现出可逆性与温度敏感性,将调查方向引向与外部环境或界面连接相关的因素。

在专业的元器件失效分析实验室,分析遵循非破坏性到破坏性的有序原则。本次分析依次采用了以下方法:

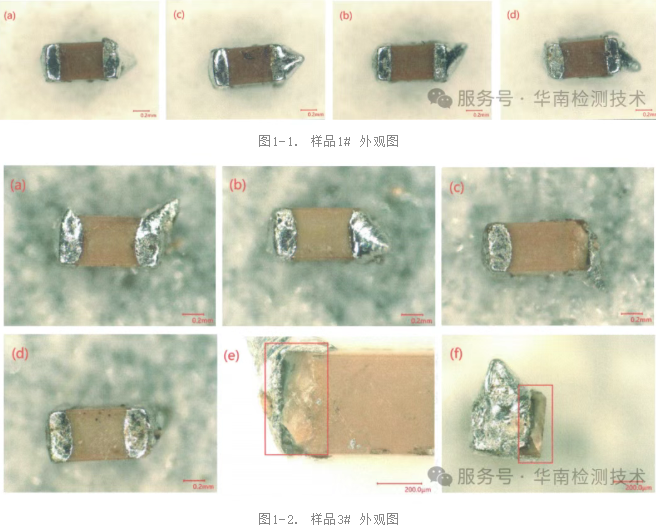

外观光学检查。 这是第一步。在显微镜下,发现部分失效品和不明状态品的外壳存在物理破损。这可能是失效的结果,而非原因。

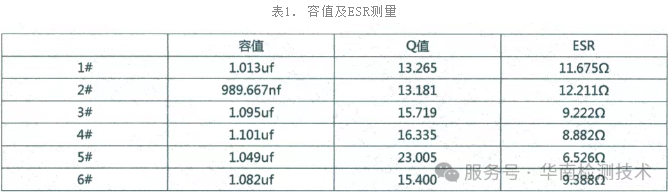

电性能检测。 使用精密LCR表测量所有样品的容值与等效串联电阻(ESR),确认了失效品在未加热前的电气参数确实超出规格,为失效提供了数据基准。

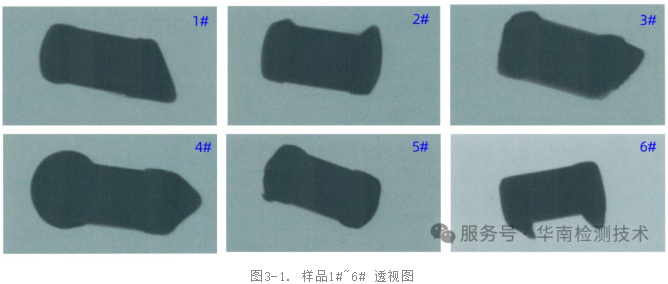

X-RAY检测。 对所有样品进行X射线成像。这项非破坏性检测用于观察电容内部电极结构是否对齐,有无分层、裂纹等宏观缺陷。本例中,所有样品内部结构未见明显异常。

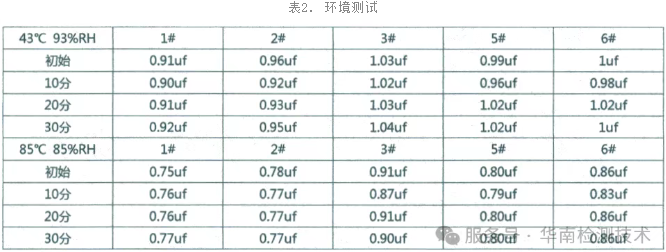

环境可靠性测试。 将样品置于受控的温湿度环境中,监测其参数变化。此测试旨在评估电容对潮湿环境的敏感性,有时能加速潜在缺陷的显露。

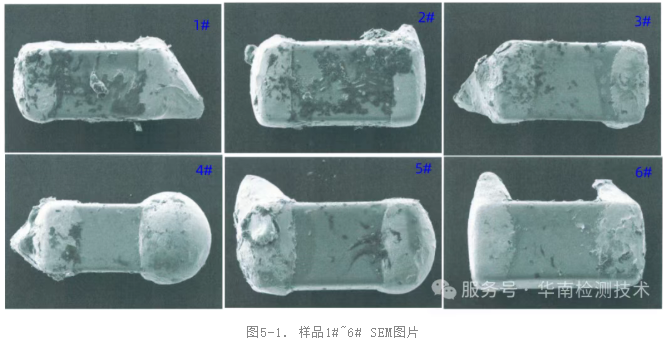

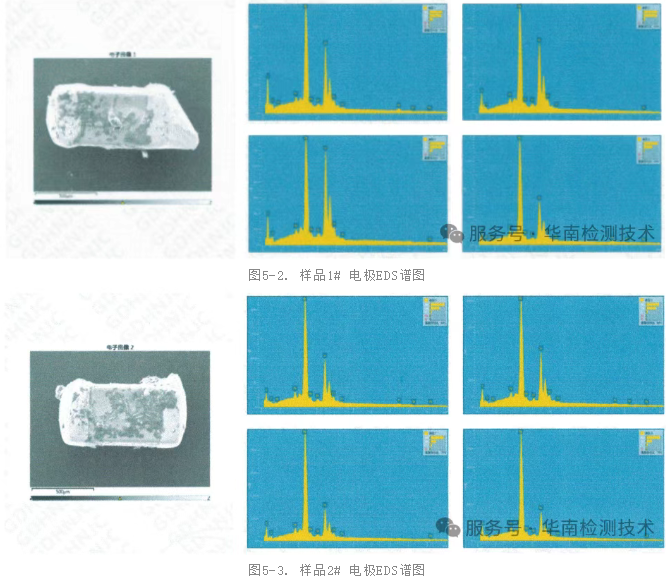

SEM与EDS微观成分分析。 扫描电子显微镜(SEM)提供高倍率下的表面形貌信息。能谱分析(EDS)则用于测定电极材料的元素组成,排查腐蚀、污染或迁移问题。分析显示,各样品电极成分基本一致。

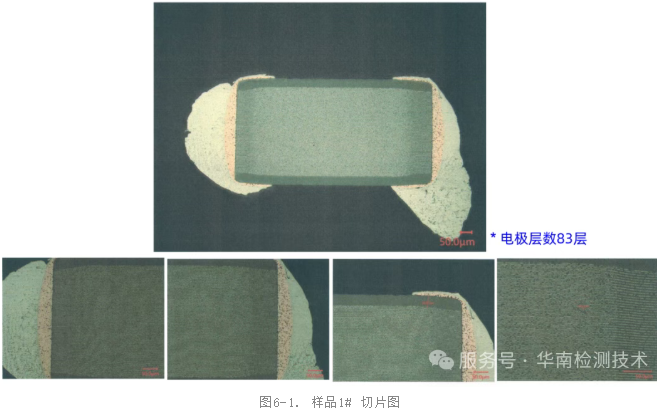

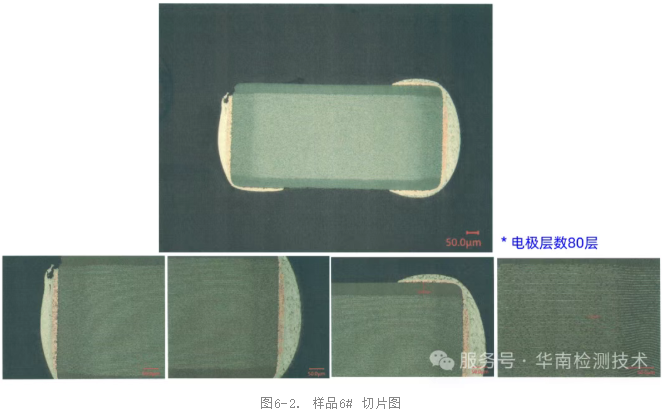

切片分析与截面观察。 这是获得决定性证据的关键步骤。将样品进行镶嵌、研磨、抛光,制成横截面标本。在显微镜下,可直接观测介质层厚度、电极层完整性,以及最关键的部分——焊点与端电极的界面结构。

综合以上全部检测数据,华南检测的分析师发现了一个关键事实:所有电容本体内部的材料、结构均未发现可归因的制造缺陷。然而,在失效样品的切片样本中,观察到了焊点内部存在微观气孔。

这一发现将失效根因从电容元器件本身,转向了组装焊接工艺。焊点气孔构成了微小的通道。

基于“焊点存在气孔”和“加热后容值恢复”两个核心事实,其失效分析的物理机理得以清晰还原:

工艺根源:在电路板组装(SMT)的回流焊过程中,工艺参数不当(如升温过快、助焊剂挥发不充分)导致焊料凝固时包裹了气体,形成焊点气孔。

环境侵入:装有此类电容的电子产品在潮湿环境中长期工作或存放。环境中的水汽分子通过焊点中的毛细气孔,逐渐渗透并扩散至电容内部。

性能失效:水分侵入会降低电容介质材料的介电常数,并可能增加离子电导率。这直接导致电容的测量容值发生漂移,损耗增大,最终引发电路功能失效。

现象再现:维修时,热风枪的局部高温加热使得电容本体及焊点区域温度急剧上升。侵入的水分受热快速蒸发并逸出。水分排除后,电容介质的电气性能暂时恢复,容值测量便显现“正常”。

华南检测:https://www.gdhnjc.com/news_x/353.html

作为专业的失效分析检测机构,我们的价值不仅在于定位问题,更在于提供预防性方案。基于此案例结论,我们提出以下针对性建议:

优化焊接工艺。 重点审查并调整回流焊温度曲线。确保充分的预热时间,使助焊剂和水分在升温阶段有效挥发。优化峰值温度与液相线以上时间,保证焊料良好润湿的同时,允许气体排出。

加强焊点质量监控。 在工艺验证和关键产品生产中,引入X-Ray或声学扫描(SAT)等无损检测手段,对焊点质量进行定量或定性检查。建立焊点气孔率的接受标准。

提升产品防潮设计。 对于应用在潮湿环境的产品,建议在电路板组装完成后,增加涂覆三防漆的工艺。三防漆能有效覆盖焊点及元器件,形成防潮、防腐蚀的保护膜,阻断水汽侵入路径。

建立内部失效分析流程。 建议企业质量部门建立初步的失效分析能力。当出现类似故障时,可先进行外观检查、电性能复测及简单的热应力测试,有效筛选问题类型,提高与外部专业实验室的合作效率。

本案例表明,“热风枪加热后容值恢复”这一看似矛盾的故障,其根本原因并非贴片电容的固有缺陷,而是由焊接工艺引发的次级可靠性问题。系统的电子元器件失效分析成功区分了元器件责任与应用责任。

广东省华南检测技术有限公司的元器件失效分析实验室,凭借系统的分析流程、先进的检测设备(如SEM、X-Ray、切片研磨系统)与丰富的案例经验,能够精准定位各类复杂失效的根因。我们致力于帮助企业从设计、工艺到物料层面,系统性提升产品可靠性。

若您正面临难以定位的元器件故障或产品失效问题,欢迎联系华南检测。我们可提供从故障件检测、根因分析到改善方案咨询的全方位失效分析检测服务。

推荐文章