滤波器的“心脏骤停”:深挖共模电感短路背后的真相与解决方案

一颗微米级的锡珠,足以让一个复杂的汽车电子系统陷入瘫痪。

在高速数字时代,共模电感作为电磁兼容性(EMC)设计中的无名英雄,默默守护着信号和电源的纯净。然而,当这个守护者突然发生“心脏骤停”——即短路失效时,带来的往往是整机功能的瞬间终结。

作为电磁兼容性的核心卫士,共模电感通过其独特的对称绕组设计,能够有效抑制共模噪声,同时对有用的差模信号畅通无阻。但其精密的结构也使其成为电路中的潜在脆弱环节。

一、共模电感短路:一个不容忽视的可靠性杀手

相较于常见的开路失效,短路失效更具隐蔽性和破坏性。它可能不会立即导致电路完全断电,但会引发一系列连锁反应:电磁干扰滤波性能彻底丧失,系统EMC测试失败,甚至因电流异常而损坏后方昂贵的芯片。

共模电感短路失效的多样面孔:

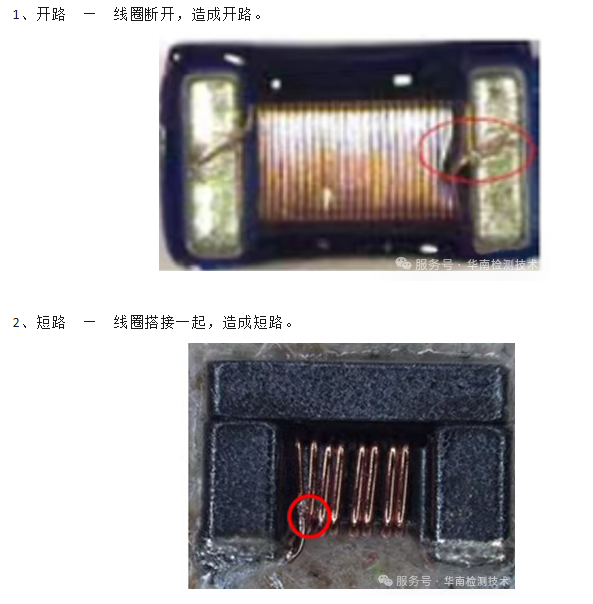

绕组匝间短路:同一线圈内绝缘层破损,导致匝与匝之间直接连接。

绕组间短路:两个独立绕组因绝缘破坏而连通,完全破坏共模抑制功能。

引脚架短路:内部引脚因异物或变形而搭接。

磁芯饱和隐性失效:在大电流下磁芯饱和,电感量骤降,表现为功能性“短路”。

二、实战案例:汽车CAN总线共模电感短路失效分析

华南检测实验室近期接手了一例汽车电子产品中共模电感的短路故障分析。该产品在客户端出现CAN通信全面中断,初步排查指向滤波电路的共模电感异常。

分析流程与发现

我们遵循了一套严谨的失效分析流程,逐层深入:

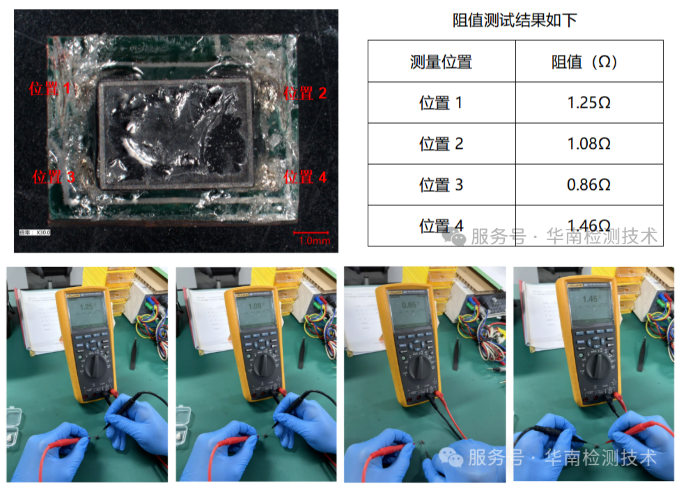

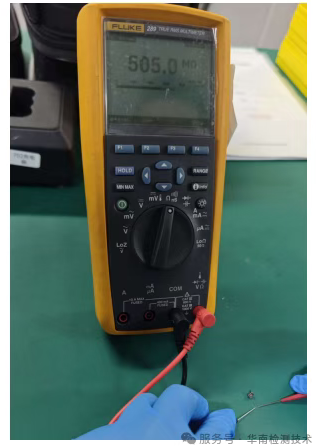

电性能验证:使用万用表对样品四个引脚进行电阻测量,结果显示两两之间均为导通状态,确认了短路的存在。正常情况下,只有同一绕组的两个引脚才应导通。

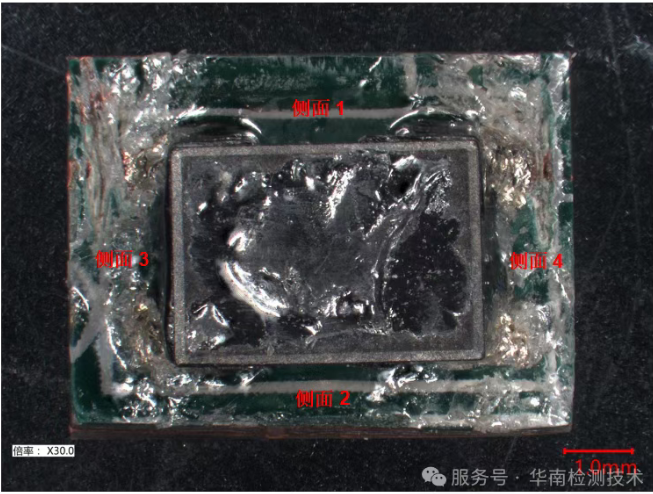

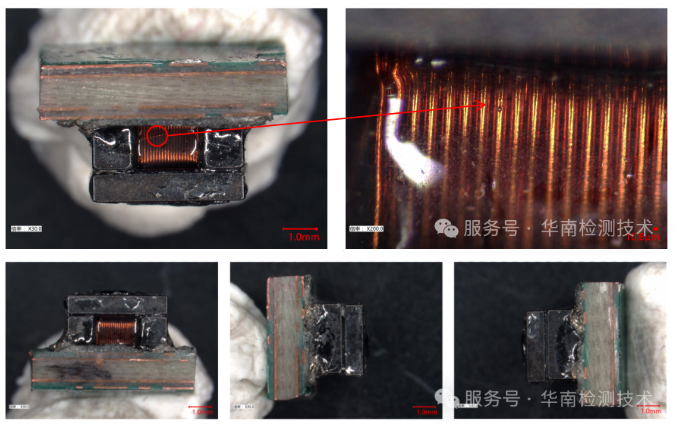

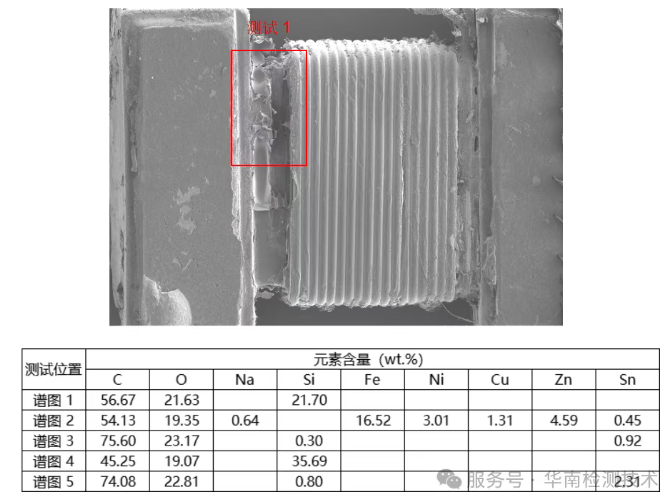

外观光学检查(OM):在光学显微镜下仔细检查样品外观,在引脚根部的铜线位置发现了关键的微小焊珠颗粒。这成为了后续分析的首要嫌疑点。

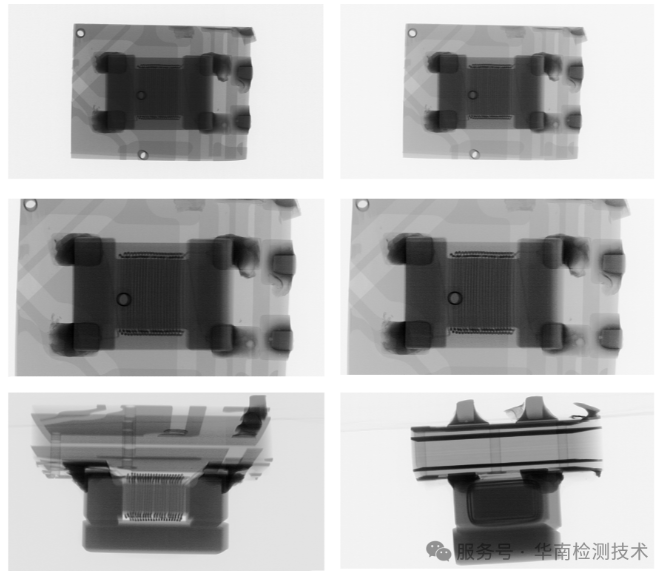

内部结构探查(X-Ray):对样品进行X-Ray透视分析,意图观察内部绕组是否有搭接、变形或异物。但结果显示内部结构未见明显异常,这表明短路点可能非常微小或位于表层。

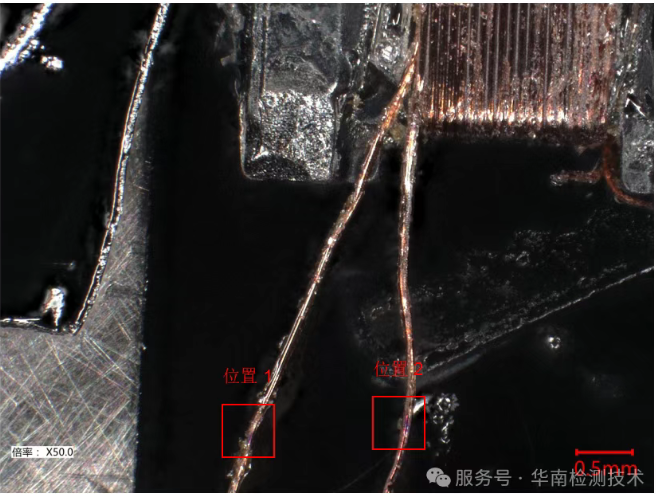

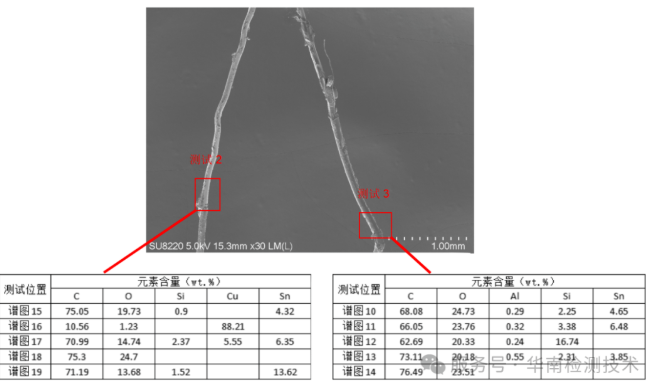

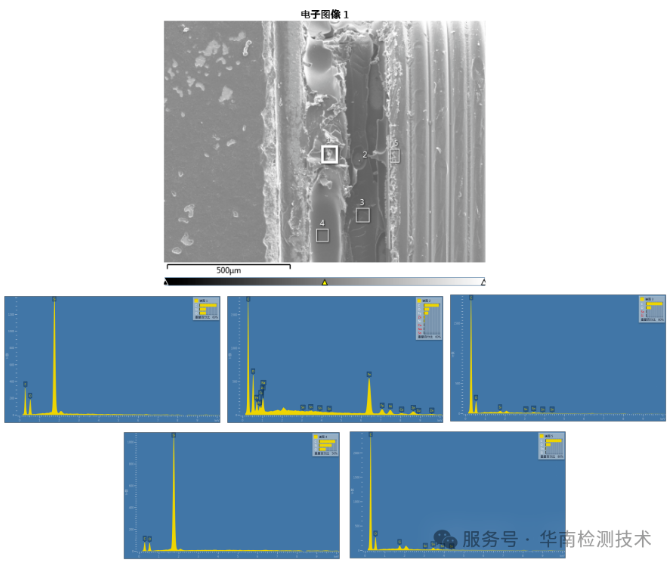

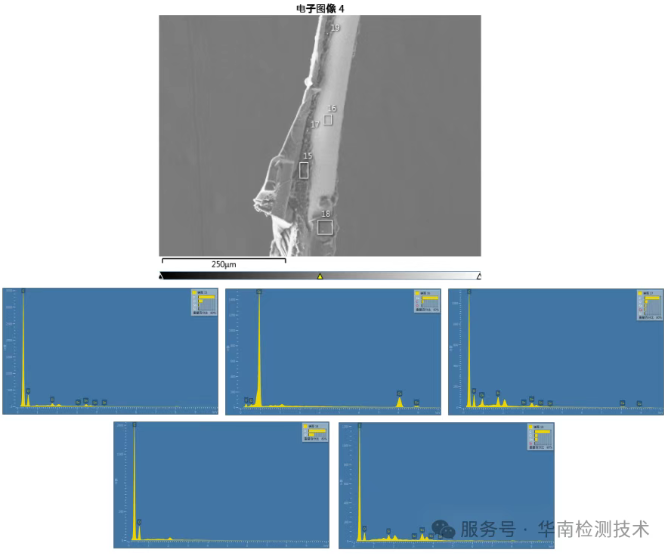

样品拆解:小心翼翼地拆解线圈,在显微镜下观察发现多处铜线绝缘漆有烧黑痕迹。值得注意的是,拆解后再次测量电阻,短路现象竟消失了。这一现象表明,短路是由外部因素导致,且破坏是可逆的——或者说,维持短路的“桥梁”在拆解过程中脱落了。

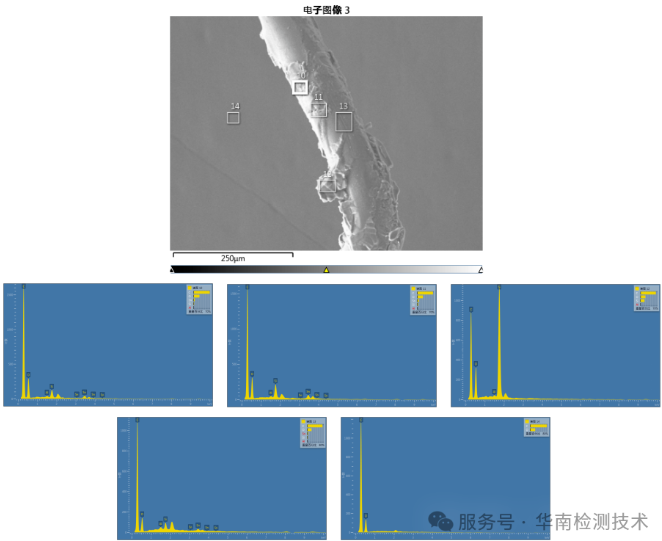

微观形貌与成分分析(SEM & EDS):将样品放入扫描电镜进行观察,并在异常的铜线缠绕区域进行能谱分析(EDS)。结果在异常区域检测到了大量的Sn(锡)元素,与之前发现的焊珠成分相符。

三、失效根因推测与机理分析

综合以上所有证据,我们还原了事故发生的真相:

在电路板的焊接过程中(可能是后段的波峰焊或手工补焊),有微小的锡液意外溅出。 这颗锡珠恰好落在了共模电感引脚间的铜线上。焊接时的高温(远超绝缘漆的耐温极限)使锡珠下方的绝缘漆瞬间碳化分解,失去绝缘能力。熔融的锡珠于是作为导体,桥接了多根原本绝缘的铜线,形成了稳定的短路通路。

这一失效的根本原因并非共模电感本身的质量缺陷,而是PCBA组装过程中的工艺控制不当所致。这也解释了为何在拆解后,随着锡珠的移位或脱落,短路现象随之消失。

华南检测:https://www.gdhnjc.com/websiteMap

四、系统性可靠性提升策略

解决此类问题,不能仅靠事后分析,必须在设计、选型和制造的全流程进行预防。

1. 严谨的产品选型与认证

汽车级标准:对于汽车电子,共模电感必须通过AEC-Q200标准的严格测试,这包括了温湿度、振动、机械冲击等多项可靠性验证。

关键参数复核:除了感值和电流,还需关注绕线直径(载流能力)、绝缘漆耐温等级(如180℃以上)、以及磁芯的饱和电流特性。特别是在有较大差模电流的场合(如变频家电),要评估磁芯是否易饱和。

2. 优化的制造工艺设计

焊接工艺控制:优化回流焊/波峰焊的温度曲线,减少锡珠产生。在布局上,让共模电感远离易产生锡溅的焊点。

应力防护:共模电感,尤其是带磁芯的结构,易受机械应力影响。在板边或振动环境下,应考虑通过打胶固定等方式加强保护。

三防漆涂覆:若环境要求涂覆三防漆,需注意漆料可能带来的应力以及其固化后对电感参数的潜在影响。

3. 持续的可靠性监控

ORT可靠性抽检:在量产阶段,定期从生产线抽取成品,进行包括温度循环(-40℃~125℃)、机械振动、耐焊接热等项目的测试,持续监控质量稳定性。

整机测试:将装有共模电感的PCBA或整机进行跌落测试、大电流温升测试等,考核其在真实环境下的可靠性。

4. 前沿技术与设计

行业也在通过创新从源头上解决问题。例如,最新的卡扣式共模电感专利技术,通过改进端子和线圈的连接方式,采用低温镀锡工艺,从根本上避免了因高温焊接导致线圈绝缘损坏和磁芯暗裂的风险。

五、总结

共模电感的短路失效,如同电路中的“寂静杀手”,往往由制造过程中的细微疏忽所引发。本次案例通过系统的失效分析手法,最终将根本原因锁定在焊接锡珠导致的绝缘破坏。

预防胜于治疗。通过选择认证齐全的物料、优化生产制造工艺、并在全流程贯彻可靠性测试,我们完全可以将此类失效的概率降至最低,确保关键电子系统在严峻环境下依然能稳定运行,为产品的质量和信誉构筑起坚实的防线。

免责声明:本文中描述的分析案例基于真实事件,但为保护客户隐私,部分细节已进行修改。具体的分析流程和结论需根据实际样品确定。

热门资讯

最新资讯

- BGA焊点虚焊无损检测指南:工业CT扫描参数选择与报告价值

- 工业CT无损检测:制造业质量控制的精准解决方案

- PCBA板工业CT扫描:无损透视内部走线与焊点的解决方案

- 工业CT扫描价格迷雾:为您系统拆解成本构成与询价逻辑

- 工业生产如何规避“内部缺陷”风险?权威工业CT扫描揭秘产品内在质量

- X-Ray检测:电子制造内部缺陷无损检测,确保产品可靠性与良率

- 如何用共面度测试锁定SMT良率风险?

- 工业CT检测服务:如何精准定位内部缺陷,避免千万损失?

- 芯片短路失效,如何快速锁定“真凶”?失效分析实验室的完整破案实录

- 产品失效?工业CT检测为您精准透视,锁定问题本质

- 千万损失如何避免?一次专业的PCB板失效分析,如何锁定元凶并挽回成本

- 电子元器件失效分析:破解产线故障谜团,为何专业实验室是必选项?

- LED光衰失效分析:发蓝真因揭秘CTE失配与电迁移的双重打击

- 霍尔元件输出内阻变小失效:一个典型失效分析案例的深度剖析

- PCBA焊点失效分析实战解析:从吹孔到断裂,如何精准定位焊接隐患?

- 贴片电容失效分析:热风枪加热后容值恢复的故障机理与诊断路径

- 当精密部件无声开裂:一次由环氧树脂灌胶引发的PET材料失效深度调查

- 芯片失效分析:EOS烧毁失效诊断案例

- PCBA失效分析检测:解决不明故障,为您的产品质量准确溯源

- PCBA失效分析实验室:如何用高端检测设备,精准诊断“不明原因”批量故障