铜管弯头泄露失效分析:华南检测技术深入解析

铜管弯头作为制冷系统中的重要组件,其潜在的泄露失效是一个复杂的问题,涉及材料特性、加工工艺、使用环境等多个方面。以下是对铜管弯头潜在泄露失效分析的介绍:

材料特性与失效:铜管弯头通常采用C10800无氧脱磷铜材料,这种材料具有良好的导热性和耐腐蚀性。然而,在某些情况下,材料本身可能存在缺陷,如晶界脆性开裂,导致在压力作用下发生泄漏。

加工工艺与失效:铜管弯头的加工工艺包括热挤压管坯、冷拔、弯头成型机压弯和退火。在弯管过程中,局部受力可能导致过拉伸,形成开裂或暗裂,这些缺陷在使用过程中可能导致制冷剂泄漏。

使用环境与失效:铜管弯头在制冷系统中承受着氟利昂R22等介质的流动,流动速度快且温度范围在-30℃至-40℃之间。此外,压缩机工作时产生的振动也会对铜管弯头造成影响,可能导致裂纹的扩展。

根据广东省华南检测技术有限公司提供的案例分析,我们可以对铜管弯头潜在泄露失效进行以下详细分析:

一、铜管失效分析案例背景

广东省华南检测技术有限公司收到了一客户送来的1PC制冷蒸发器换热管弯头,该弯头在使用数年后出现焊缝处制冷剂泄漏的问题。为了分析目前的状态及潜在失效问题,客户将未发生泄漏的铜管弯头送至华南检测进行失效分析。

二、铜管失效分析过程

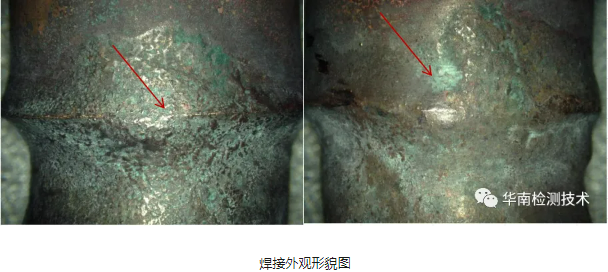

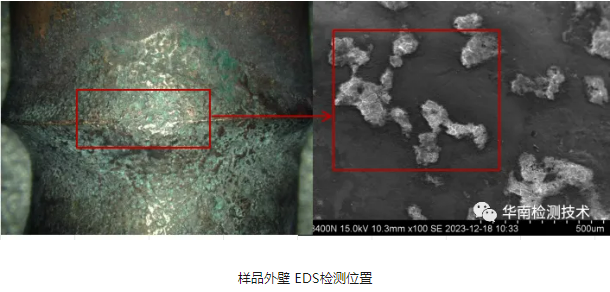

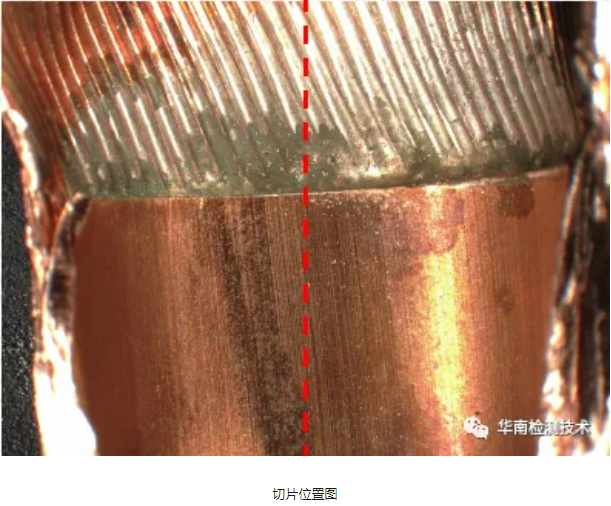

外观检查:在光学显微镜下观察样品外壁形貌,发现焊接位置存在不同程度的铜绿,但未见明显的腐蚀孔洞。

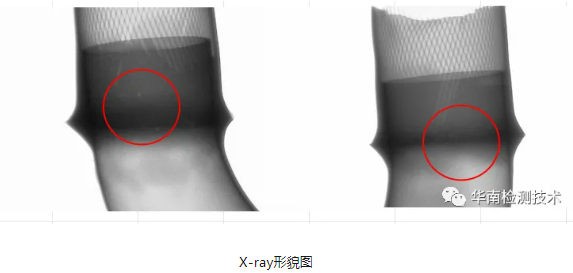

X-Ray测试:通过X-ray观察,发现焊接位置存在孔洞。

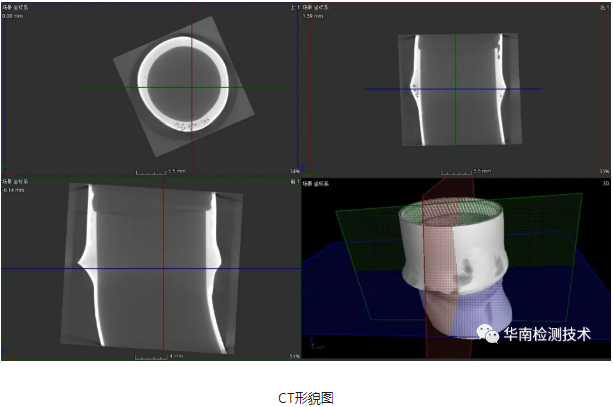

工业CT测试:CT结果显示样品一侧存在密集的空洞。

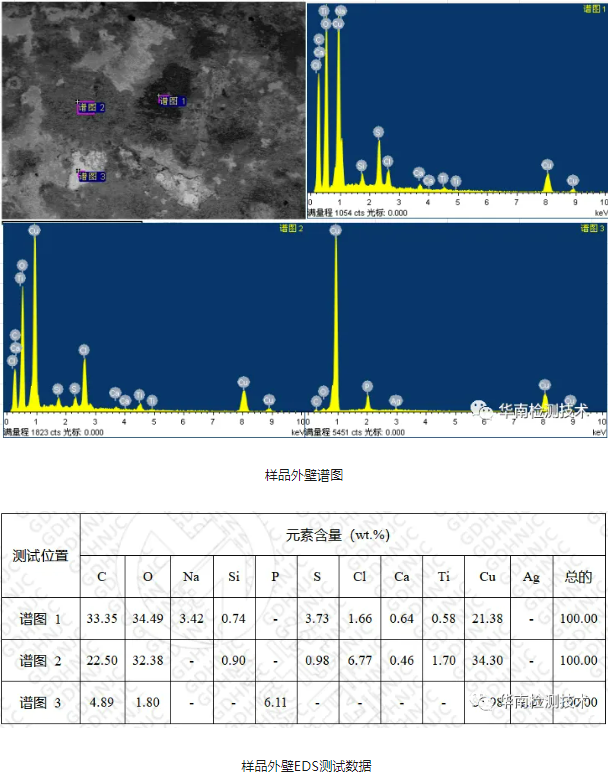

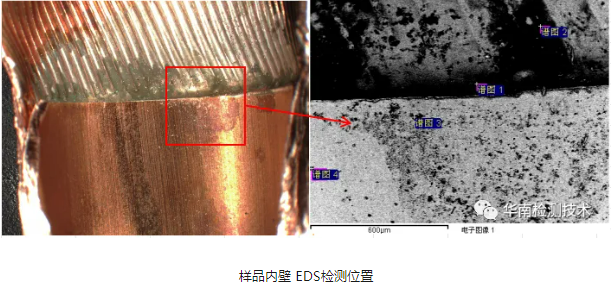

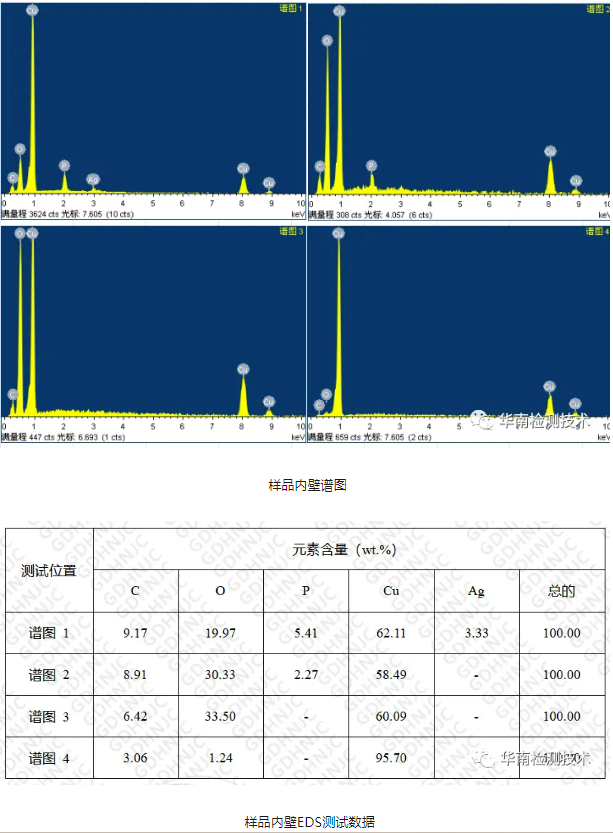

SEM&EDS检测:电镜观察发现样品外壁存在大量异物,EDS检测结果显示异物中除了焊道基体元素外,还检测到C/O/Na/Si/S/Cl/Ca/Ti等异常元素,其中S/Cl为主要腐蚀性元素。

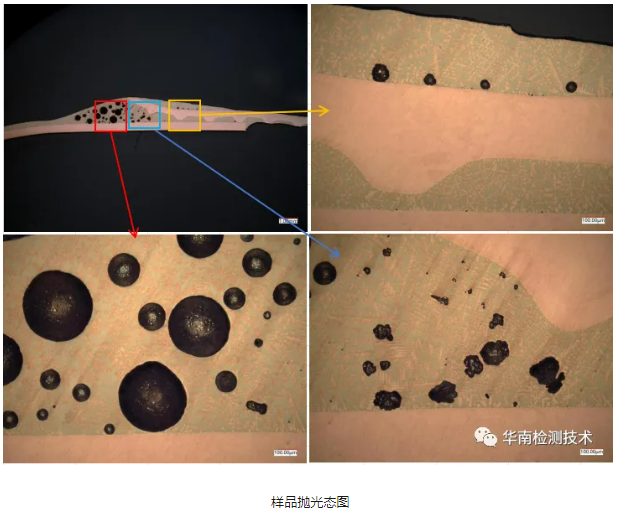

金相切片:样品焊接位置存在大量孔洞,部分孔洞形状规则,内壁光滑,应为焊接时气体残留形成的气孔;部分孔洞形状不规则,内壁粗糙,应为焊道金属液凝固形成的缩孔。

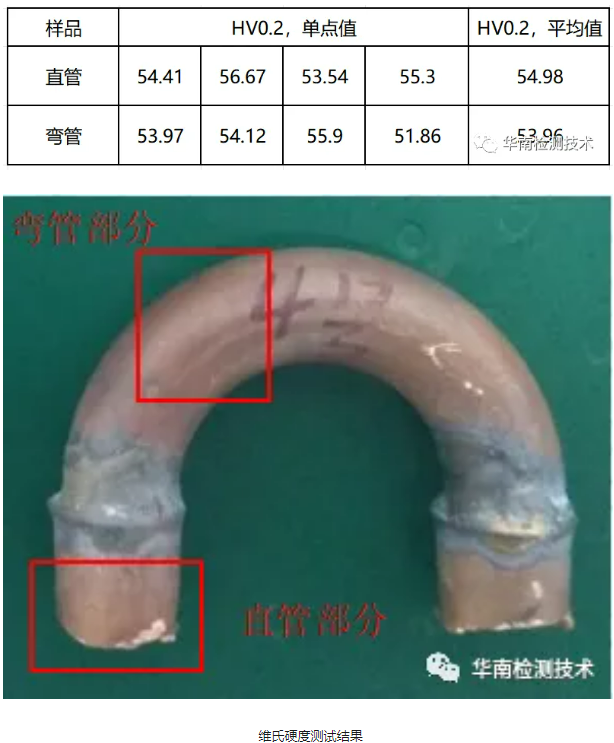

维氏硬度检测:样品弯管和直管部分的硬度均符合GB/T 1527-2017对TP2退火态的要求。

三、铜管失效分析结果

铜管样品焊接位置存在大量的气孔和缩孔,内外壁均检测到腐蚀产物,外壁还检测到大量S/Cl等腐蚀性元素。孔洞的存在影响材料的致密性,使腐蚀性元素更易渗透至样品内部,导致铜管腐蚀发生泄漏;同时,大量的孔洞也会导致铜管强度下降,在冷热交替的工作状态下,容易导致铜管发生应力腐蚀开裂而泄漏。

四、建议方案

避免徒手触摸铜管:注意避免徒手触摸铜管,以免残留腐蚀性元素。

改善焊接工艺:改善焊接工艺,避免产生气孔和缩孔。

华南检测:http://www.gdhnjc.com/websiteMap

广东省华南检测技术有限公司专注于失效分析、材料分析、成分分析、可靠性测试、配方分析等检测分析服务,拥有CMA和CNAS资质。公司坐落于东莞大岭山镇,邻近松山湖高新技术产业开发区,配备了行业内先进的测试设备和专业技术团队。华南检测技术有限公司的客户涵盖多个行业,包括半导体、电子元件、纳米材料、通信、新能源、汽车、航空航天、教育和科研等领域。

热门关键词:

热门关键词: