PCB短路失效分析:原因、测试与解决方案

在电子制造领域,PCB(印刷电路板)的可靠性至关重要。近期,广东省华南检测技术有限公司接到了一个案例:一块4层刚性PCB板在电子测试中发现了短路现象。客户迫切需要我们找出短路的原因,以避免潜在的安全隐患和生产损失。

1、数据分析

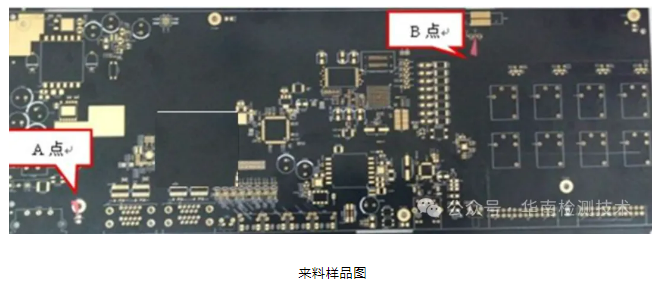

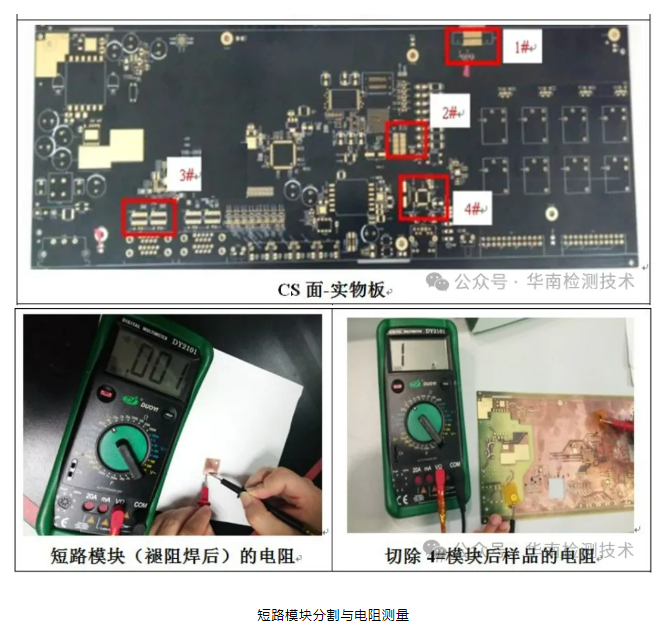

我们的失效分析始于对PCB板A与B两点间的阻值测试。使用精密万用表,我们测得阻值仅为0.2Ω,这一结果明确指示了两个标记点之间存在短路。

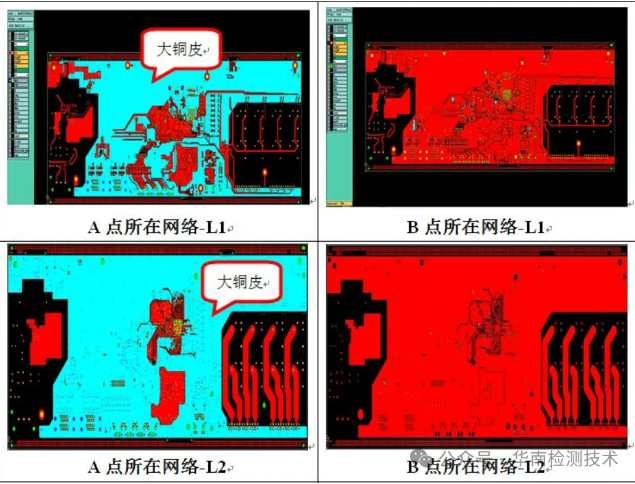

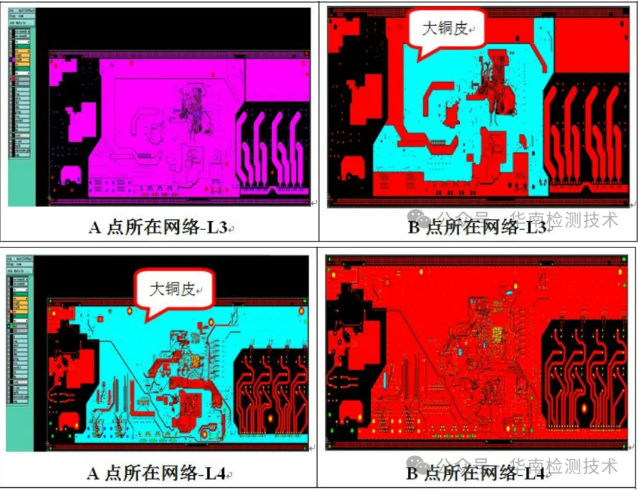

2、网络图确认

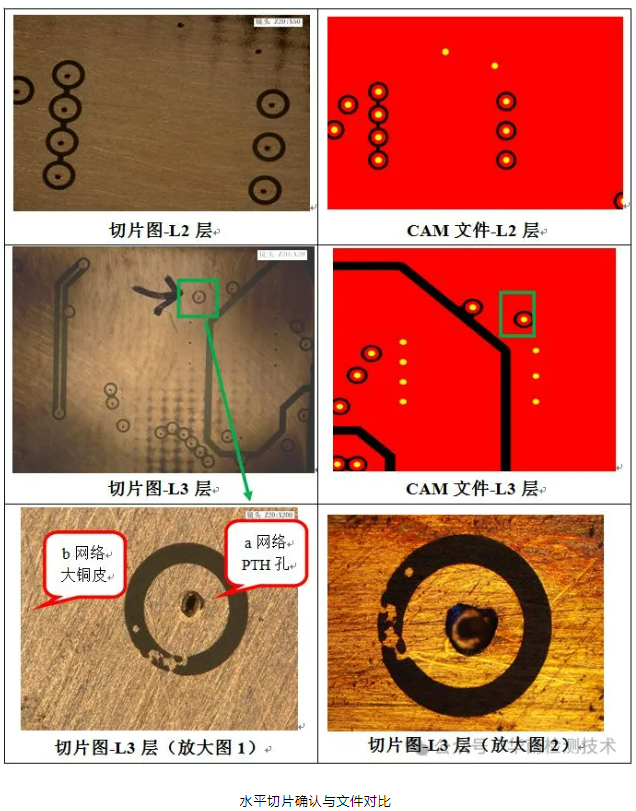

进一步,我们通过分析不良位置的网络分布,发现A点所在的a网络中,L1层、L2层和L4层的导电图形为大铜皮,而L3层分布有大量起着层间导通作用的PTH孔。在B点所在的b网络中,L1层和L4层的导电图形主要为焊盘或孔环,L2层、L3层的导电图形分别为孤立孔和大铜皮。这一分析为我们后续的失效定位提供了重要线索。

3、网络分割确认

通过准确的模块分割与电阻测量,我们在4#模块上发现了a网络的焊盘与b网络的表层大铜皮之间的电阻值异常低,仅为0.001Ω,这进一步确认了短路的存在。切除4#模块后,剩余部分的a、b网络之间电阻值恢复为无穷大,表明短路问题被成功定位。

4、切片分析

为了深入探究短路原因,我们将短路的4#模块制备成水平切片。在L3层的观察中,我们发现a网络的过孔与b网络的大铜皮之间存在残铜,这是蚀刻不净的直接证据。测量结果显示,孔与铜皮之间的电阻值仅为0.002Ω,确认了此处的过孔与铜皮已经短路。

5、结论

经过严谨的测试分析,我们得出结论:导致该不良PCB板发生短路的主要原因是L3层的蚀刻不净。这一发现不仅为客户解决了眼前的问题,也为其后续的生产工艺改进提供了方向。

6、建议

针对此次失效分析,我们提出以下建议:

优化蚀刻工艺:调整蚀刻液的配比和处理时间,确保铜箔完全蚀刻,避免残铜现象。

增强质量控制:在生产过程中增加中间检查环节,对关键层进行电阻测试,及时发现并解决短路问题。

华南检测:http://www.gdhnjc.com/websiteMap

广东省华南检测技术有限公司专注于失效分析、材料分析、成分分析、可靠性测试、配方分析等检测分析服务,拥有CMA和CNAS资质。公司坐落于东莞大岭山镇,邻近松山湖高新技术产业开发区,配备了行业内先进的测试设备和专业技术团队。华南检测技术有限公司的客户涵盖多个行业,包括半导体、电子元件、纳米材料、通信、新能源、汽车、航空航天、教育和科研等领域。

热门关键词:

热门关键词: