PCB焊接不良的原因及解决办法全解析

在电子制造领域,PCB 焊接不良是一个常见但又关键的问题。无论是波峰焊还是其他焊接工艺,焊接质量直接影响到电子产品的性能和可靠性。今天,我们就来深入探讨 PCB 焊接不良的种种原因,并提供相应的解决办法,帮助您在生产过程中避免这些问题,提高产品质量。

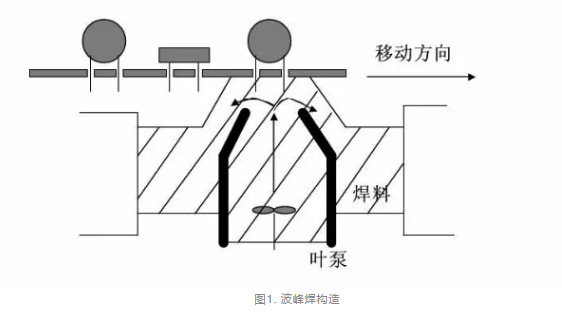

一、什么是波峰焊?

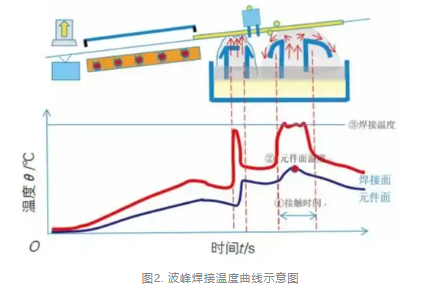

波峰焊(Wave Soldering)的基本原理是通过熔化的焊料形成“波峰”,使 PCB 底部与焊料波峰接触,从而实现焊接。工艺过程包括以下几个步骤:首先,在 PCB 底部喷涂助焊剂,以去除氧化层并提高焊料润湿性;接着,通过预热系统将 PCB 加热至适当温度,以减少热冲击并活化助焊剂;然后,PCB 通过熔化的焊料波峰,焊料润湿焊盘和引脚,形成焊点;最后,焊接完成后,PCB 冷却,焊料凝固形成牢固的焊点。

波峰焊是一种用于电子制造的焊接工艺,主要用于将通孔元器件焊接到印刷电路板(PCB)上。它是电子组装中的关键工艺之一,具有高效、成本低的特点,特别适用于大批量生产。

二、波峰焊工艺

设计要进行波峰焊的 PCB 时,PCB Layout 工程师需要注意 3 个问题:

- 焊盘间距: 如果需要焊接的焊盘靠得太近,液态焊料会在它们之间流动,结果不仅时两个连接的焊盘短路,而且可能导致整个 PCB 短路。

- 阻焊层: PCB 上通常都会涂一层阻焊层。但仔细检查阻焊层还是有必要的,可以防止一些不必要的错误。

- 助焊剂: 一旦检查了要焊接的 PCB 焊盘间距和阻焊剂,就需要使用助焊剂了。助焊剂有助于确保需要焊接的电路板区域清洁且无氧化。

三、波峰焊缺陷及预防措施

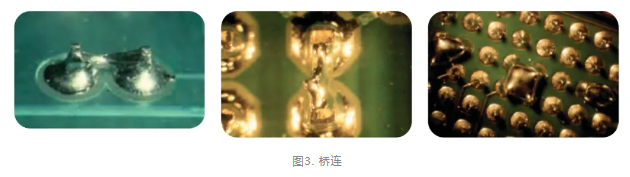

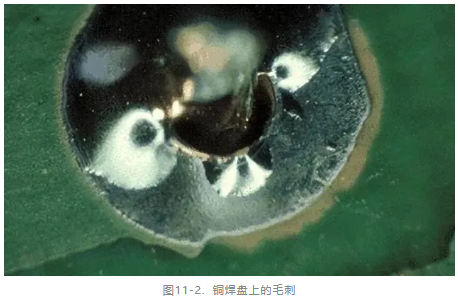

1. 桥接缺陷

在波峰焊过程中,焊料在相邻的焊盘、引脚或导线之间形成不希望的连接,导致电气短路。桥接是波峰焊中常见的缺陷之一,会严重影响电路板的电气性能和可靠性。

1.1 虚焊(Cold Solder Joint): 焊点表面粗糙、无光泽,焊料未能充分润湿焊盘或引脚。

- 产生原因:

- 焊接温度不足。

- 焊盘或引脚氧化或污染。

- 助焊剂活性不足。

- 解决方法:

- 重新焊接,确保焊料充分润湿焊盘和引脚。

- 预防措施:

- 确保焊接温度符合工艺要求。

- 清洁焊盘和引脚,去除氧化层和污染物。

- 使用活性合适的助焊剂。

1.2 焊料不足(Insufficient Solder): 焊点焊料过少,未能完全覆盖焊盘或引脚。

- 产生原因:

- 焊料波峰高度不足。

- 焊接时间过短。

- 焊盘或引脚润湿性差。

- 解决方法:

- 补焊或重新焊接,确保焊料充分覆盖焊盘。

- 预防措施:

- 调整焊料波峰高度。

- 延长焊接时间。

- 检查焊盘和引脚的可焊性。

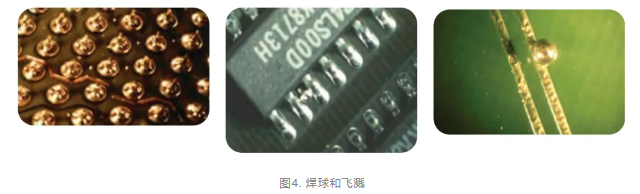

2. 焊球(Solder Balls)

焊接过程中在焊点周围形成的小球状焊料残留。

- 产生原因:

- 助焊剂喷涂过多或挥发不完全,残留物在高温下形成焊球。

- 焊接温度过高或过低,导致焊料飞溅或未能充分润湿。

- 焊料中含有氧化物、杂质或水分,加热时产生气体并形成焊球。

- PCB 或元器件在焊接前吸湿,加热时水分蒸发形成气泡。

- 焊接速度过快或波峰高度不合适,导致焊料飞溅。

- 解决方法:

- 使用镊子或吸锡工具手动去除焊球。

- 使用热风枪局部加热,使焊球重新熔化并吸附到焊点上。

- 使用清洗剂去除助焊剂残留和焊球。

- 预防措施:

- 优化助焊剂喷涂参数,避免过量喷涂。

- 根据焊料类型和工艺要求设置合适的焊接温度。

- 使用高质量的焊料,避免污染和氧化。

- 在焊接前对 PCB 和元器件进行预烘烤,去除水分。

- 调整焊接速度、波峰高度和预热温度,减少焊料飞溅。

- 在低湿度环境中进行焊接,避免水分影响。

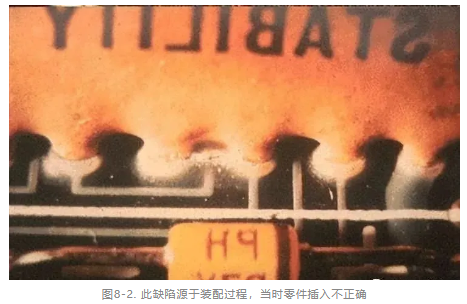

3. 元器件偏移(Component Misalignment)

在波峰焊过程中,元器件从设计位置移动或旋转,导致焊点不良或电气连接失效。

- 产生原因:

- 元器件安装不牢固。

- 焊料波峰冲击力过大。

- 基板设计不合理。

- 焊接参数不当。

- PCB 变形。

- 助焊剂喷涂不均匀。

- 解决方法:

- 使用镊子或工具将偏移的元器件重新定位。

- 对于严重偏移的元器件,需拆除并重新焊接。

- 使用热风枪局部加热,使焊料重新熔化并固定元器件。

- 预防措施:

- 确保元器件安装牢固。

- 调整焊料波峰冲击力。

- 优化基板设计,增加固定点。

- 提高 PCB 平整度。

- 确保助焊剂喷涂均匀,避免焊料润湿不一致。

- 优化元器件布局,减少受力影响。

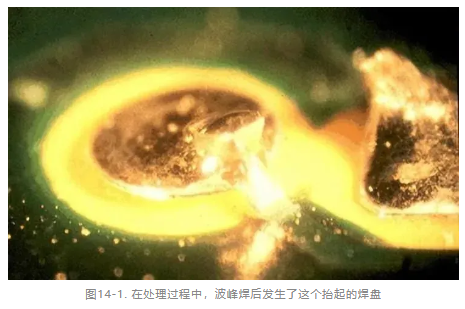

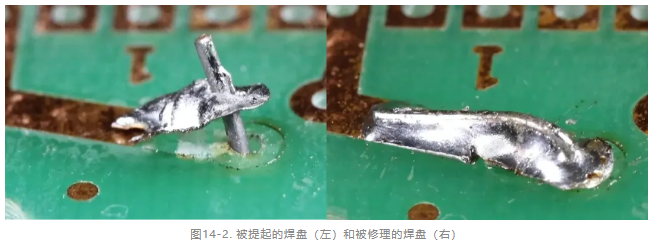

4. 焊盘剥离(Pad Lifting)

在焊接过程中或焊接后,焊盘从印刷电路板(PCB)基材上脱离的现象。

- 产生原因:

- PCB 基材质量差或铜箔附着力不足。

- 焊接温度过高或时间过长,导致基材热应力过大。

- 焊盘尺寸过小或布局不合理,缺乏支撑。

- PCB 受潮或污染,焊接时水分蒸发导致分层。

- 解决方法:

- 使用导电胶或焊料修复轻微剥离。

- 严重剥离时需更换焊盘或重新焊接。

- 预防措施:

- 选择高质量的基板材料,确保基材和铜箔附着力强。

- 优化焊盘设计,增加焊盘尺寸和支撑结构。

- 控制焊接参数,避免过高温度或过长焊接时间。

- 防潮处理,对 PCB 进行预烘烤,去除水分。

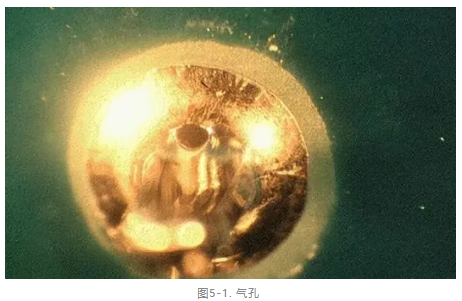

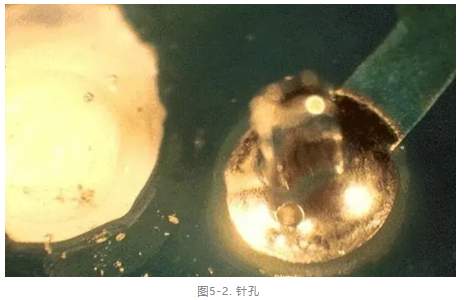

5. 针孔和气孔

针孔和气孔是波峰焊中常见的焊接缺陷,表现为焊点内部或表面出现微小孔洞。针孔或气孔主要是由于印刷电路板在焊接过程中放气造成的。波峰焊过程中针脚和气孔的形成通常与镀铜的厚度有关。

在焊接操作过程中,电路板内的水分被加热成气体,当它仍处于熔融状态时,它会通过焊料逸出。当焊点凝固时气体继续逸出,就会形成空隙。电路会暂时导通,但很容易造成长时间导通不良。

- 产生原因:

- 焊料中含有氧化物、杂质或水分,加热时产生气体并滞留。

- PCB 或元器件受潮。

- 助焊剂挥发不完全或残留过多,产生气体滞留。

- 焊接温度过高或过低,焊接时间过短,导致气体未能完全逸出。

- 焊盘尺寸或形状不合适,导致焊料流动不均匀,气体滞留。

- 解决方法:

- 局部加热修复。

- 对于严重的气孔问题,需拆除焊点并重新焊接。

- 使用清洗剂去除助焊剂残留和污染物,减少气体来源。

- 预防措施:

- 使用高质量的焊料,避免污染和氧化。

- 预烘烤 PCB 和元器件。

- 优化助焊剂使用。

- 调整焊接参数。

- 改进焊盘设计。

- 控制焊接环境。

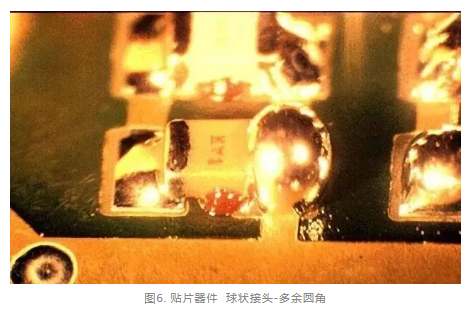

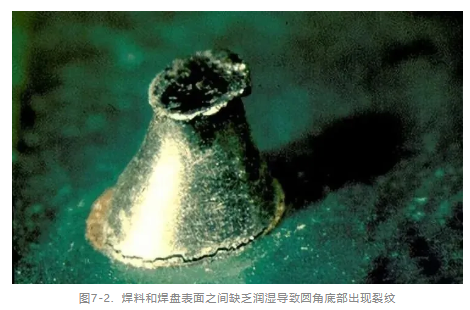

6. 球状接头/多余圆角

芯片元件上的焊点超过具有凸弯液面的零件高度,称为球状或过量圆角。它是在板与焊波分离期间引起的,在氮气焊接中更为常见。

- 产生原因:

- 焊料量过多。

- 焊接温度不当。

- 焊接时间过长。

- 焊盘设计不合理。

- 助焊剂活性不足或喷涂不均匀,影响焊料润湿性。

- 解决方法:

- 使用吸锡带或烙铁去除多余焊料,调整焊点形状。

- 局部加热修复。

- 重新焊接。

- 预防措施:

- 控制焊料量。

- 优化焊接温度。

- 控制焊接时间。

- 改进焊盘设计。

- 优化助焊剂使用。

- 提高操作规范性。

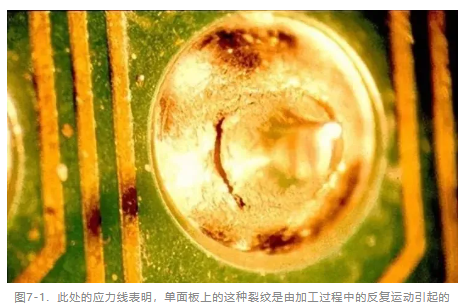

7. 裂纹接头

指焊点内部或表面出现裂纹,导致电气连接不良或机械强度下降。镀通接头上的焊点开裂并不常见。

- 产生原因:

- 热应力过大。

- 焊料质量问题。

- 焊接参数不当。

- PCB 或元器件问题。

- 机械应力。

- 解决方法:

- 使用热风枪或烙铁局部加热焊点,使焊料重新熔化并修复裂纹。

- 重新焊接。

- 在焊点周围增加支撑结构,减少机械应力。

- 预防措施:

- 优化焊接参数。

- 选择高质量焊料。

- 提高 PCB 和元器件质量。

- 控制冷却速率。

- 避免机械应力。

- 优化焊盘设计和元器件布局,减少热膨胀系数不匹配的影响。

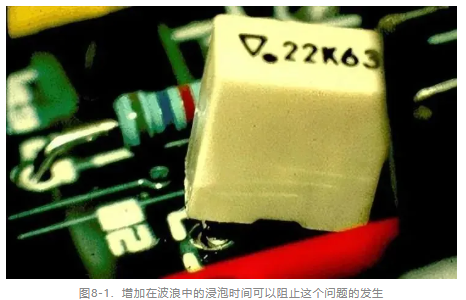

8. 墓碑

抬起的组件也称为墓碑,是在焊接过程中从板上抬起的组件。

- 元件翘起的原因:

- 不正确的引线长度导致引线撞击焊料槽并在进入波峰期间抬起。电路板的弯曲,常见于大型连接器、IC 插座或大型 IC 封装,基本上,电路板会弯曲,组件保持静止。

- 用于表面贴装应用的湍流波会提高轻型组件。

- 具有不同热需求或不同引线可焊性的组件也可能导致在波接触期间出现抬升,虽然与波浪无关,但真空成型的收缩包装可能会在波浪接触期间引起提升。收缩包装有时用于将组件固定在电路板表面以进行引线切割,它可以被拉到引线下,导致元件在波接触期间抬起。

- 解决方法:

- 要修复不正确的引线长度,查看使用的引线,如果引线太长,撞击焊料槽会将它们推出通。可以增加波内浸入时间,这应该会减少对引线的热需求并让它们稳定下来。

- 要纠正 PCB 的弯曲或其他与弯曲相关的问题,仔细检查 PCB 类型及其热容差。

- 板弯曲在大型连接器和大型 IC 封装或插座上很常见。从一开始就弯曲的 PCB(例如塑料)不应进行波峰焊,因为波峰焊会导致塑料弯曲并将组件从电路板上抬起。

- 最后,检查了电路板的热容差,检查所有组件的热容差。具有不同温度要求或引线可焊性温度的组件在接触波时也会升高,因为一些组件会焊接下来,而过多的热量会将其他组件推开。

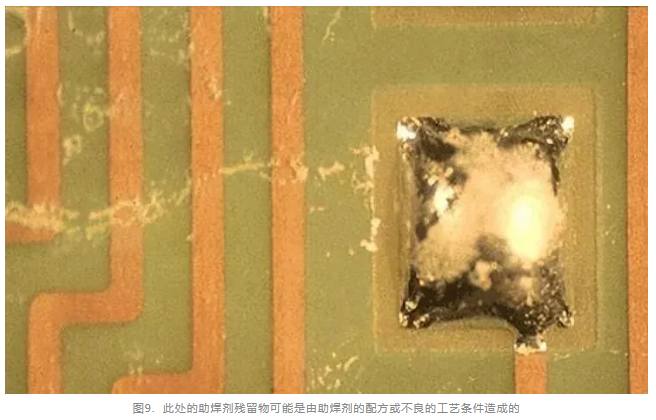

9. 阻焊剂残留物

指在波峰焊后,阻焊剂未能完全挥发或清洗干净,残留在 PCB 表面或焊点周围。由于工业中减少使用清洁剂,板上可见的助焊剂残留物更为常见。在下图中,残留物要么是助焊剂配方的结果,要么是由于不良的工艺条件造成的。许多免清洗材料依赖于正确的预热温度,有助于减少留在板上的残留物。波接触时间也可能影响留在板上的残留物,与助焊剂供应商的讨论应提供正确的工艺参数。

- 产生原因:

- 阻焊剂喷涂过多。

- 焊接温度不足。

- 焊接时间过短。

- 阻焊剂质量问题。

- 清洗不彻底。

- 解决方法:

- 使用清洗剂和刷子手动清除残留物。

- 使用超声波清洗机或喷淋清洗设备彻底清洗 PCB。

- 使用热风枪局部加热残留物,使其挥发或软化后清除。

- 预防措施:

- 控制阻焊剂喷涂量。

- 提高焊接温度。

- 延长焊接时间。

- 选择高质量阻焊剂。

- 优化清洗工艺。

- 加强工艺控制。

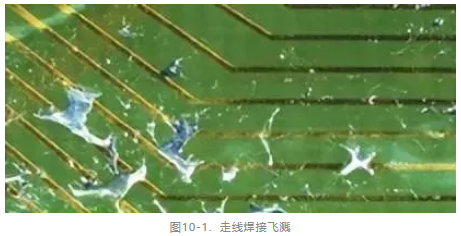

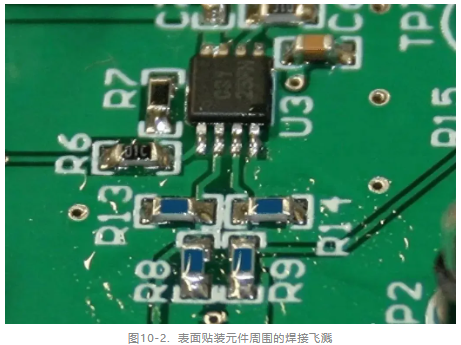

10. 织带和焊料飞溅

织带和焊料飞溅是波峰焊中常见的缺陷,表现为焊料在 PCB 表面形成细丝状(织带)或飞溅到非焊接区域。这些焊锡片以杂乱的飞溅物粘在阻焊层上,呈现出蜘蛛网的外观。

- 造成原因:

- 焊料波峰不稳定。

- 焊接温度过高。

- 助焊剂喷涂过多。

- PCB 设计不合理。

- 传送带速度过快。

- 解决办法:

- 使用镊子或吸锡工具手动去除织带和飞溅的焊料。

- 使用热风枪局部加热飞溅区域,使焊料重新熔化并吸附到焊点上。

- 使用清洗剂去除助焊剂残留和飞溅的焊料。

- 预防措施:

- 定期检查和调整波峰焊设备,确保波峰高度和形状稳定。

- 根据焊料类型和工艺要求设置合适的焊接温度。

- 优化助焊剂喷涂参数,避免过量喷涂。

- 优化 PCB 布局和焊盘设计,促进焊料均匀流动。

- 根据焊接要求设置合适的传送带速度,确保焊料均匀分布。

- 定期检查焊接设备,确保工艺参数稳定。

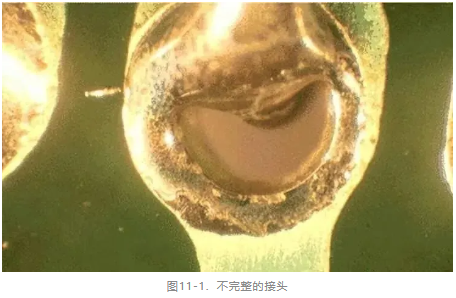

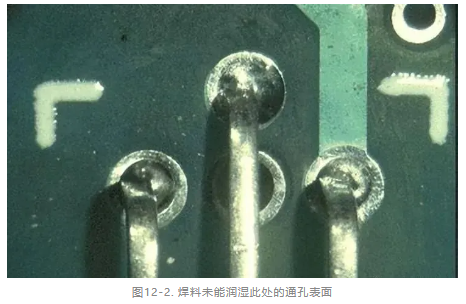

11. 不完整的接头

不完整接头是指焊点未能完全形成,导致电气连接不良或机械强度不足。波峰焊后的单面板上经常会看到不完整的焊角。

- 造成原因:

- 焊料波峰高度不足或焊膏印刷量过少,导致焊料无法充分覆盖焊盘。

- 焊接温度不足,焊料未能充分熔化并润湿焊盘。

- 焊接时间不足,焊料未能完全流动并形成完整焊点。

- 焊盘或引脚表面氧化或污染,影响焊料润湿性。

- 助焊剂活性不足或喷涂不均匀,导致焊料润湿不良。

- 解决办法:

- 补焊。

- 重新焊接。

- 清洗焊盘。

- 预防措施:

- 增加焊料量。

- 提高焊接温度。

- 延长焊接时间。

- 清洁焊盘和引脚。

- 优化助焊剂使用。

- 改进 PCB 设计。

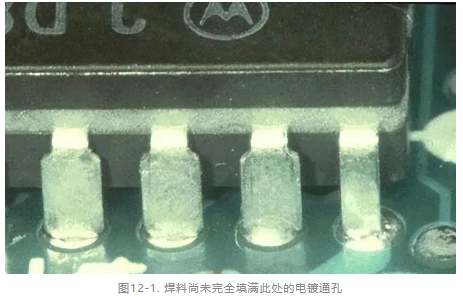

12. 孔填充不一致或者不良

- 预防措施:

- 验证助焊剂沉积。

- 验证预热温度。

- 检查波高。

- 检查引线与孔的纵横比。

- 验证内部接地层。

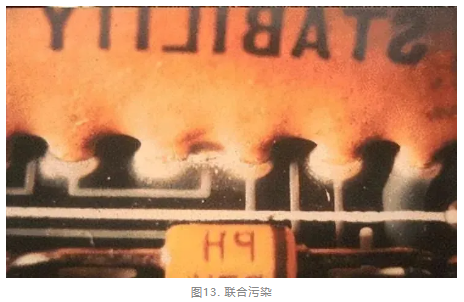

13. 联合污染

指在波峰焊过程中,焊点或 PCB 表面受到多种污染物的共同影响,导致焊接质量下降。

- 造成原因:

- 助焊剂残留。

- 焊料污染。

- PCB 或元器件污染。

- 环境污染物。

- 清洗不彻底。

- 解决办法:

- 使用清洗剂和刷子手动清除污染物。

- 使用超声波清洗机或喷淋清洗设备彻底清洗 PCB。

- 对于局部污染,使用热风枪或清洗剂局部处理。

- 预防措施:

- 控制助焊剂喷涂量。

- 确保焊料质量。

- 清洁 PCB 和元器件。

- 控制焊接环境。

- 优化清洗工艺。

- 加强工艺控制。

14. 焊盘翘起

在电镀通孔板上很少看到抬起的焊盘,但在组装过程中可能会出现在单面板上。

- 焊盘抬起的原因可能包括:

- 在铜和电路板之间的层被破坏的地方过度加工焊盘接头。

- 设计有薄铜层的电路板。

- 没有为通孔元件引线镀上一层均匀的铜。

- 解决方法:

- 比较简单的修复是将引线折叠到仍然连接的铜迹线上并焊接它。

- 如果有阻焊层,则需要小心地刮掉以露出裸铜。

- 其他替代方法是跟随跟踪到下一个通孔并在此处运行跳线。

- 或者,在比较坏的情况下,沿着走线到最近的组件并将跳线焊接到该组件的引脚。

华南检测:http://www.gdhnjc.com/websiteMap

热门资讯

最新资讯

- 当精密部件无声开裂:一次由环氧树脂灌胶引发的PET材料失效深度调查

- 芯片失效分析:EOS烧毁失效诊断案例

- PCBA失效分析检测:解决不明故障,为您的产品质量准确溯源

- PCBA失效分析实验室:如何用高端检测设备,精准诊断“不明原因”批量故障

- PCB失效分析检测机构 - 广东省华南检测CNAS实验室

- 芯片焊点失效分析“破案”实录:一文看懂如何根治焊接隐患

- 元器件失效分析全解读:定位根因,终结批量性质量危机

- 电子元器件失效分析案例深度解读:MOS管栅氧击穿的原因与预防

- 元器件筛选权威解读:为何第三方检测是保障产品可靠性关键一环?

- 塑胶失效分析:深度剖析塑胶螺丝柱开裂失效分析的全过程与解决方案

- 塑料失效分析:外壳开裂的根本原因诊断与案例深度解析 | 华南检测

- PCBA内层烧毁失效分析深度解析 - 华南检测案例分享

- 电子元器件检测全攻略:权威机构一站式解决方案

- PCBA爆板失效分析:权威方法、技术揭秘与根本原因溯源

- LED失效分析:产品玻璃盖板频现碎裂

- PCB/PCBA切片分析:如何锁定电子产品质量命门?

- 滤波器的“心脏骤停”:深挖共模电感短路背后的真相与解决方案

- 塑料外壳开裂失效分析:华南检测揭秘材料失效的深层原因

- 陶瓷电容真假鉴别:为产品质量保驾护航

- 光耦失效分析案例分享:如何精准定位工艺“暗伤”?