15个PCB/PCBA失效分析案例分享与预防策略

在电子制造领域,PCB(印刷电路板)和PCBA(印刷电路板组装)的失效分析是确保产品质量和可靠性的关键环节。失效分析不仅帮助识别和解决当前的问题,还能够预防未来可能出现的类似问题。以下是广东省华南检测技术有限公司对PCB/PCBA失效分析案例的详细探讨,包括各种失效模式的识别、原因分析以及可能的解决方案。

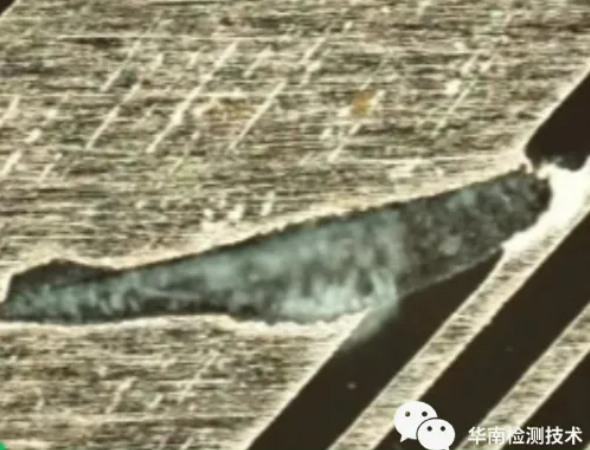

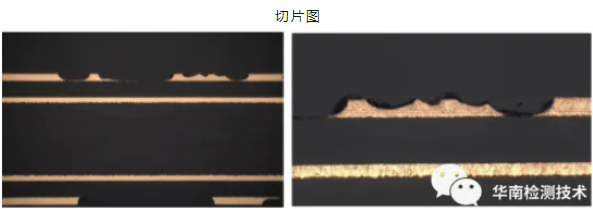

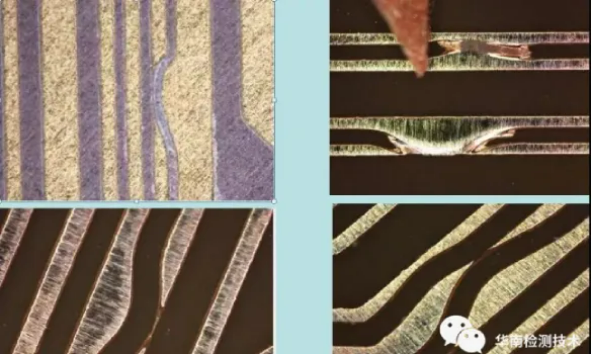

一、PCB板电后图电前擦花失效分析

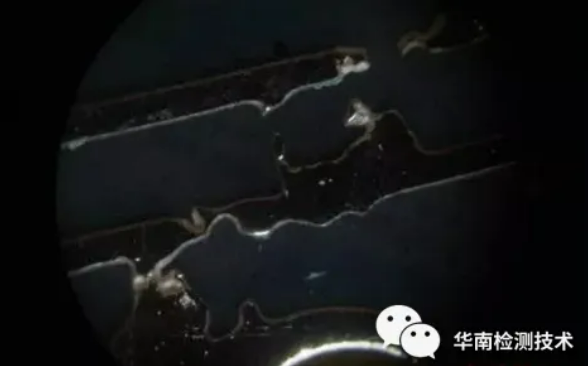

在PCB制造过程中,板电后图电前的擦花是一个常见的失效模式。这种失效通常表现为断口处铜表面光滑,没有被蚀痕迹,而OPEN处的基材则有损伤痕迹。这种失效可能是由于在生产过程中,铜表面受到物理损伤,导致电镀层无法均匀附着。

原因分析:

生产过程中的不当操作,如擦拭或搬运时的摩擦。

材料本身的质量问题,如铜箔的附着力不足。

解决方案:

改进生产流程,减少不必要的物理接触。

选择高质量的材料,确保铜箔的附着力。

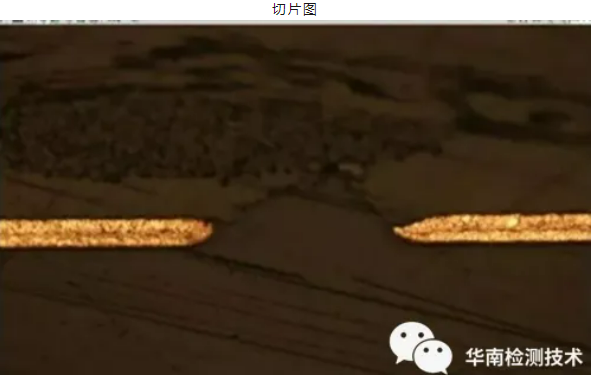

二、PCB铜面附着干膜碎失效分析

铜面附着干膜碎通常表现为断口处沙滩位与正常线路一致或相差很小,且铜面平整、没有发亮。这种失效可能是由于干膜在生产过程中未能正确附着在铜面上。

原因分析:

干膜的质量问题。

环境湿度过高,影响干膜的附着。

解决方案:

严格控制生产环境的湿度。

使用高质量的干膜。

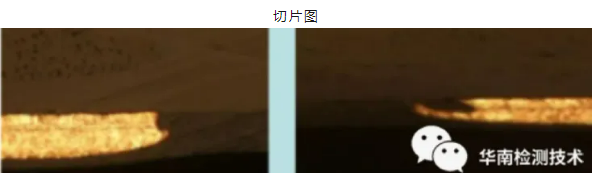

三、PCB铜面附着胶或类胶的抗镀物失效分析

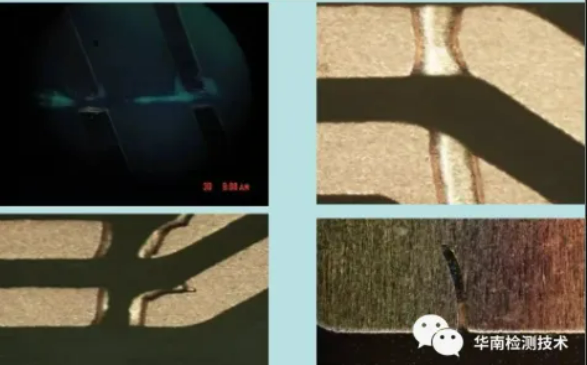

这种失效模式下,断口处铜面不平整、发亮,有时成锯齿状,通常伴随短路或残铜出现。这可能是由于铜面上存在抗镀物质,如胶或类胶物质,阻碍了电镀过程。

原因分析:

生产过程中的污染。

清洁不彻底。

解决方案:

加强生产过程中的清洁工作。

使用适当的清洁剂和方法。

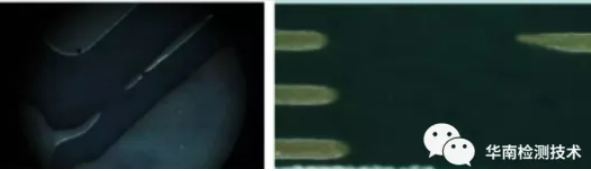

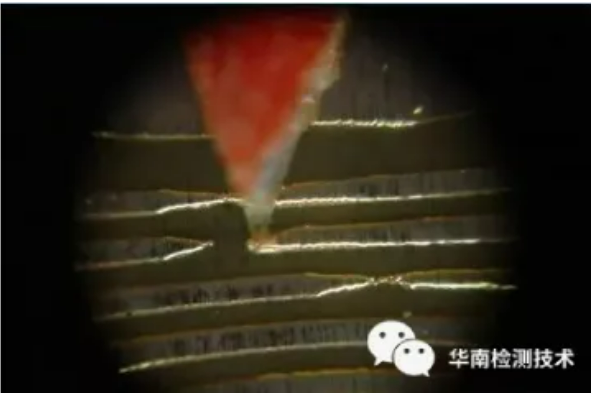

四、PCB曝光不良失效分析

曝光不良导致的失效表现为断口尖形,没有沙滩位,且附近可能伴随线路不良。这种失效可能是由于曝光过程中的不均匀或不足。

原因分析:

曝光设备的问题,如光源不稳定。

曝光时间不足或过度。

解决方案:

定期校准曝光设备。

优化曝光时间和条件。

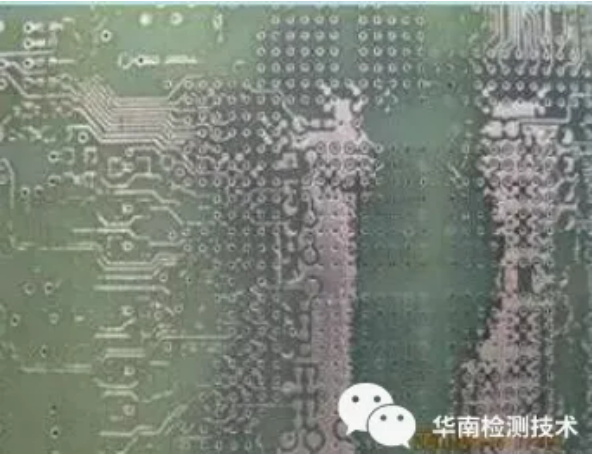

五、PCB擦花干膜失效分析

擦花干膜通常导致大面积的短路问题,形状不规则但有方向性。这可能是由于生产过程中的不当擦拭或摩擦。

原因分析:

生产过程中的不当操作。

材料的硬度过高,易造成擦伤。

解决方案:

改进操作流程,减少摩擦。

选择更柔软的材料。

六、PCB锡面擦花失效分析

锡面擦花是由于锡层在生产或测试过程中受到摩擦造成的。这种失效可能导致断口没有明显沙滩位,且被蚀处较为圆滑。

原因分析:

焊接过程中的不当操作。

测试过程中的过度摩擦。

解决方案:

优化焊接和测试流程,减少摩擦。

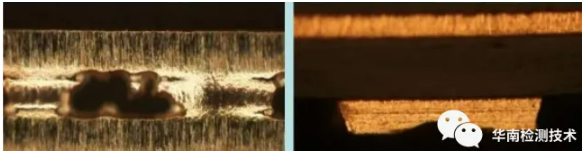

七、PCB电镀熔锡不良失效分析

电镀熔锡不良可能导致锡层不均匀,影响电路的性能。

原因分析:

电镀过程中的温度控制不当。

锡材料的质量问题。

解决方案:

严格控制电镀温度。

使用高质量的锡材料。

八、PCB显影不净失效分析

显影不净可能导致断口及附近线路边缘发亮,影响电路的导电性能。

原因分析:

显影液的浓度不足或过期。

显影时间不足。

解决方案:

定期更换显影液。

优化显影时间。

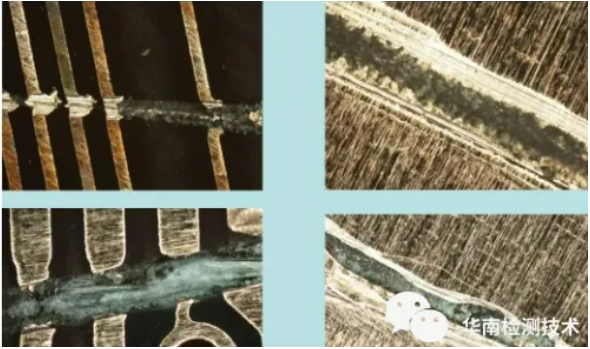

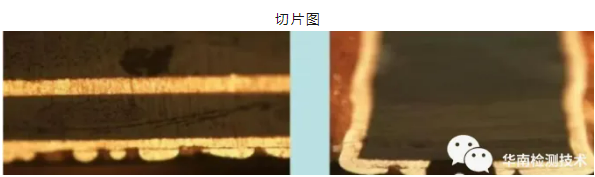

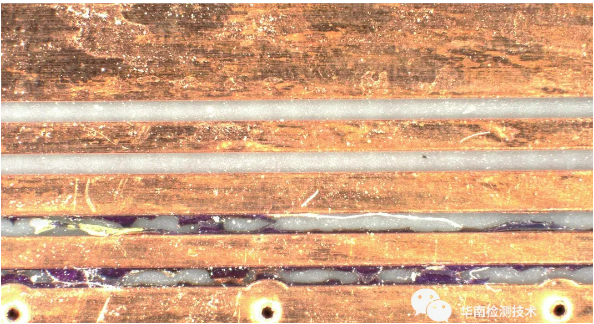

九、PCB图电后擦花失效分析

图电后擦花通常表现为基材和铜面粗糙,基材上会有铜粒,擦花的线路处会有明显被擦花的痕迹。

原因分析:

图电后的不当操作。

材料的硬度过高。

解决方案:

改进操作流程,减少摩擦。

选择更柔软的材料。

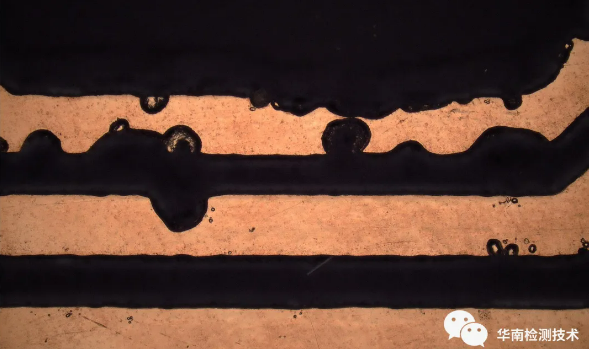

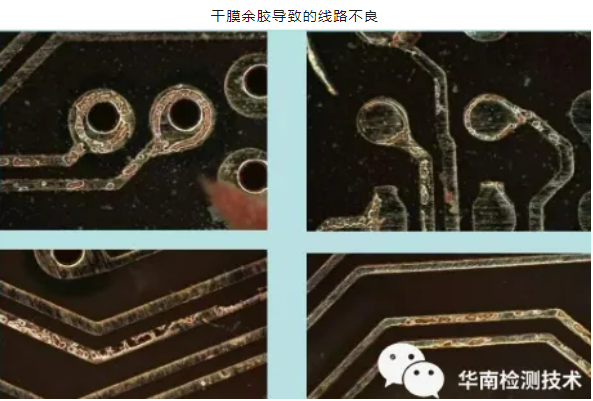

十、PCB甩膜失效分析

甩膜导致的线路不良通常表现为基材位不会有残铜,线路不良处底部非常平整。

原因分析:

干膜余胶造成的线路不良。

清洁不彻底。

解决方案:

加强生产过程中的清洁工作。

使用适当的清洁剂和方法。

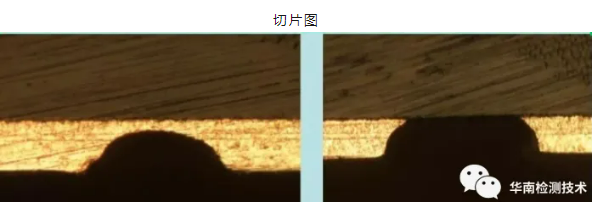

十一、PCB渗镀失效分析

渗镀是由于电镀过程中的不均匀造成的,表现为渗镀处发亮,有圆滑的坡度。

原因分析:

电镀液的浓度不均匀。

电镀时间控制不当。

解决方案:

优化电镀液的浓度和电镀时间。

十二、PCB退膜不净失效分析

退膜不净可能导致底部很平,没有坡度,呈阶梯状。

原因分析:

退膜液的浓度不足或过期。

退膜时间不足。

解决方案: