工业CT无损检测如何定位芯片内部致命气泡与空洞

工业CT无损检测如何定位芯片内部致命气泡与空洞

引言

在芯片高度集成化与封装技术飞速发展的今天,内部微米级的气泡或空洞已成为影响产品可靠性的“隐形杀手”。这些缺陷是如何被精准发现与测量的?工业CT无损检测技术在此扮演了至关重要的角色。本文将以芯片内部缺陷检测为核心,深入解析工业CT识别气泡与空洞的能力极限、关键影响因素,并阐明一家专业的工业CT检测机构如何凭借高端设备与技术,为客户提供精准、可靠的工业CT检测服务与解决方案。

一、芯片内部缺陷——高可靠性要求的严峻挑战

现代电子设备,从智能手机到汽车电子,其核心都离不开高度集成的芯片。

这些芯片通常采用先进的封装技术,内部结构复杂且精密。

任何微小的内部瑕疵,都可能成为未来失效的隐患。

气泡和空洞,是芯片封装(如塑封、灌胶、焊点)过程中常见的工艺缺陷。

它们不仅会降低机械强度,更会影响热传导、电气连接,甚至引发早期失效。

因此,在研发、生产及失效分析阶段,对其进行非破坏性的精准检测是确保质量的关键环节。

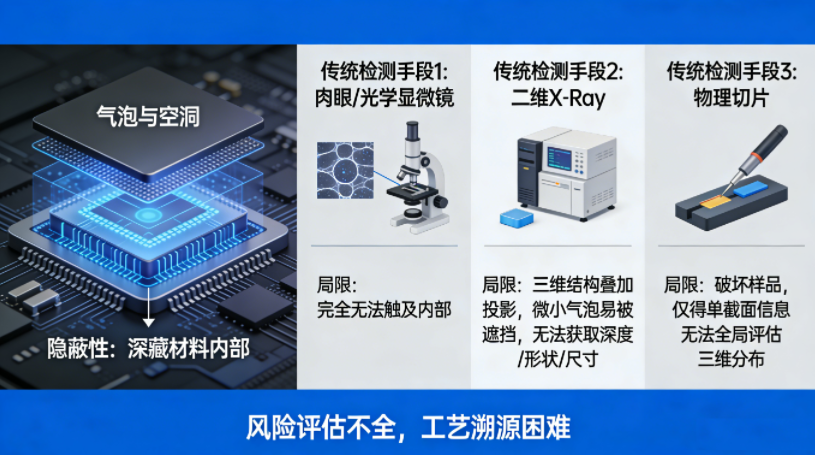

二、缺陷的隐蔽性与传统检测手段的局限

芯片内部的气泡与空洞具有极强的隐蔽性。

它们深藏于材料内部,肉眼及光学显微镜完全无法触及。

传统的二维X-Ray检测技术虽能提供内部透视图像,但存在致命局限。

二维图像是三维结构的叠加投影,微小的气泡极易被周围致密材料遮挡。

对于重叠结构中的缺陷,其深度、准确形状和尺寸信息无法获取。

物理切片等破坏性方法,虽然能观察特定截面,但会永久破坏样品。

且只能获得一个截面的信息,无法全局评估缺陷的完整三维分布。

这导致无法全面评估风险,也难以追溯工艺问题的根源。

三、工业CT扫描究竟能识别多小的缺陷?

面对微米级甚至更小的芯片内部缺陷,行业质量管控者核心的疑问是:

工业CT无损检测技术的识别能力极限在哪里?

它能稳定检测到多大的气泡或空洞?

其检测精度受哪些因素影响?

与其它技术相比,它的优势具体体现在何处?

四、三维显微洞察——工业CT检测服务的能力与精度解析

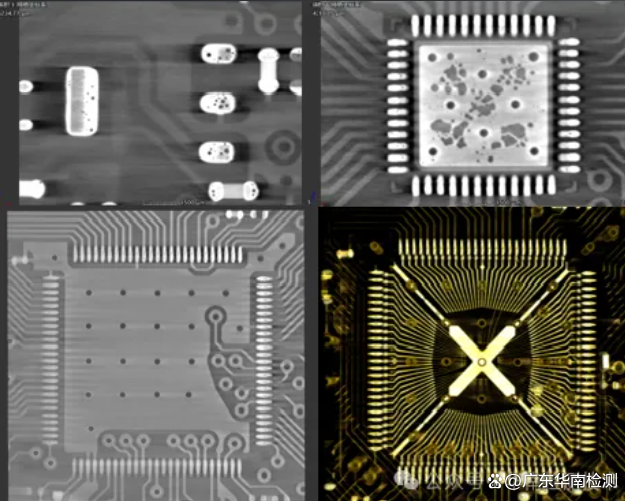

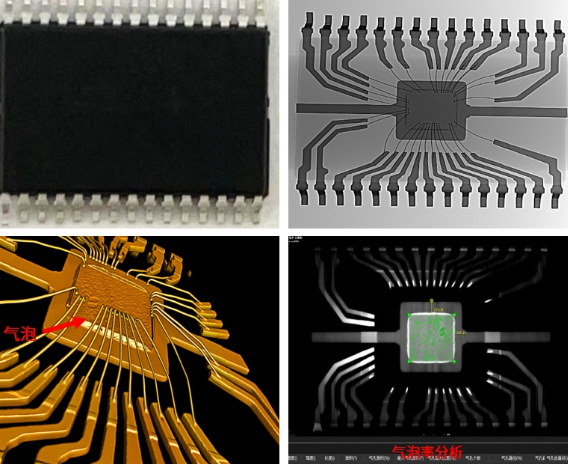

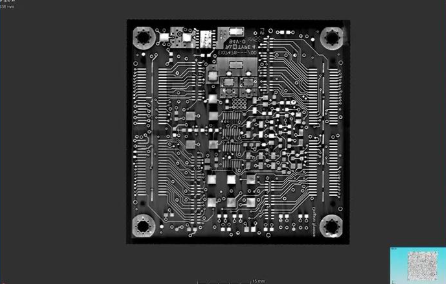

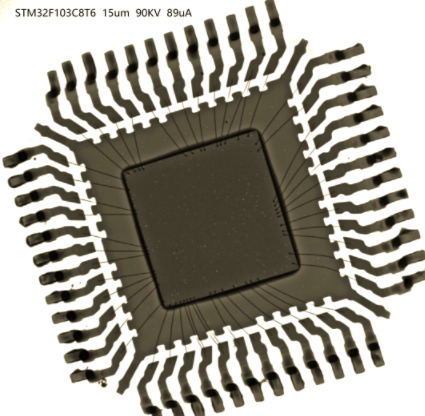

工业CT扫描技术通过采集样品360度范围内的二维投影数据,通过计算机重建出完整的三维立体模型。

这一过程如同为芯片进行一次高精度的“三维解剖”,实现了内部结构的可视化与可测量。

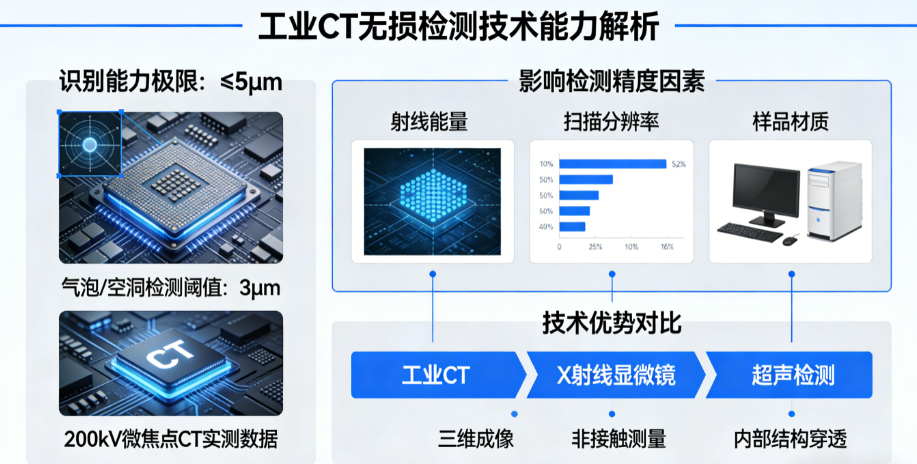

1. 工业CT检测能力的核心:空间分辨率与缺陷识别极限

工业CT识别缺陷的能力,核心指标是空间分辨率。

它决定了CT图像中可清晰区分两个相邻特征的最小距离。

对于广东省华南检测技术有限公司这类专业机构,其检测能力依赖于先进的纳米焦点X射线源、高灵敏度探测器及精准的机械运动系统。

在实际检测中,工业CT可稳定识别出尺寸在微米级别的内部气泡与空洞。

在高精度扫描模式下,对典型芯片封装样品,其缺陷识别能力可达数个微米量级。

但需要明确的是,“能识别多小的缺陷”并非一个固定值。

它取决于设备性能、样品材质、尺寸以及扫描参数的综合优化。

2. 影响缺陷识别精度的多维因素

设备硬件能力: X射线源的焦点尺寸越小,图像越清晰,细节分辨能力越强。探测器像素尺寸及动态范围也至关重要。

样品特性: 样品尺寸越大、材质密度越高(如含铅焊料),对X射线的衰减越强,要达到同等穿透效果可能需要调整能量,这会影响对比度。

扫描方案: 扫描分辨率(体素大小)直接决定三维模型的精细度。更高的分辨率意味着更小的体素,能展现更细微的特征,但需要更长的扫描与重建时间。

图像处理与分析: 专业的阈值分割、去噪算法和三维分析软件,是从海量数据中准确提取、定量测量气泡/空洞体积、位置及分布的关键。

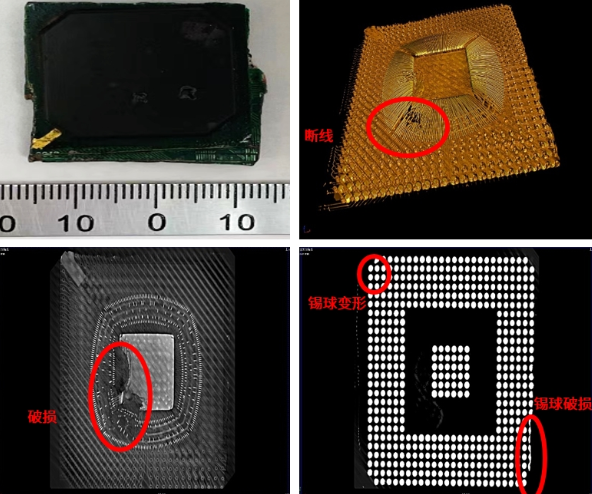

3. 超越气泡与空洞:全面的内部缺陷诊断

除了精准定位气泡与空洞,工业CT无损检测服务还能同步揭示芯片内部的其他隐患。

例如,焊接中的裂纹、连桥(短路)、填充不足。

封装材料的分层、翘曲,以及引线框架的偏移等。

一次扫描,即可获得所有内部结构的三维质量数据,实现全面的“体检”。

4. 华南检测的解决方案:以高端工业CT设备保障精准洞察

作为专业的工业CT检测机构,广东省华南检测技术有限公司深刻理解芯片质量控制的严苛需求。

我们配备有国际领先的高分辨率工业CT扫描系统。

其纳米焦点射线源可提供极高的几何放大比与图像细节清晰度。

针对芯片等微小精密电子元器件,我们建立了优化的扫描与分析流程。

能够为客户提供从样品接收、方案制定、高精度扫描、三维重建到缺陷定量分析的全流程工业CT检测服务。

我们的检测报告不仅提供缺陷图像,更包含准确的尺寸、体积、位置坐标等量化数据。

这些数据为工艺改进、质量判定和可靠性分析提供了坚实依据。

结语

在追求芯片零缺陷的道路上,工业CT无损检测提供了无可替代的微观视野与量化工具。

它不仅回答了“缺陷是否存在”,更准确回答了“缺陷在哪里、有多大、是什么形态”。

选择一家拥有高端设备与丰富经验的工业CT检测机构,是有效管控风险、提升产品可靠性的关键一步。

如果您正面临芯片内部气泡、空洞或其他隐蔽性质量问题的困扰,欢迎立即咨询广东省华南检测技术有限公司。

我们的技术专家将根据您的具体样品与需求,提供针对性的工业CT扫描解决方案与专业检测服务。

推荐文章

电子元器件失效分析:破解产线故障谜团,为何专业实验室是必选项?

产品失效?工业CT检测为您精准透视,锁定问题本质

贴片电容失效分析:热风枪加热后容值恢复的故障机理与诊断路径

霍尔元件输出内阻变小失效:一个典型失效分析案例的深度剖析

工业CT检测服务:如何精准定位内部缺陷,避免千万损失?

热门资讯

最新资讯

- 工业CT无损检测如何定位芯片内部致命气泡与空洞

- BGA焊点虚焊无损检测指南:工业CT扫描参数选择与报告价值

- 工业CT无损检测:制造业质量控制的精准解决方案

- PCBA板工业CT扫描:无损透视内部走线与焊点的解决方案

- 工业CT扫描价格迷雾:为您系统拆解成本构成与询价逻辑

- 工业生产如何规避“内部缺陷”风险?权威工业CT扫描揭秘产品内在质量

- X-Ray检测:电子制造内部缺陷无损检测,确保产品可靠性与良率

- 如何用共面度测试锁定SMT良率风险?

- 工业CT检测服务:如何精准定位内部缺陷,避免千万损失?

- 芯片短路失效,如何快速锁定“真凶”?失效分析实验室的完整破案实录

- 产品失效?工业CT检测为您精准透视,锁定问题本质

- 千万损失如何避免?一次专业的PCB板失效分析,如何锁定元凶并挽回成本

- 电子元器件失效分析:破解产线故障谜团,为何专业实验室是必选项?

- LED光衰失效分析:发蓝真因揭秘CTE失配与电迁移的双重打击

- 霍尔元件输出内阻变小失效:一个典型失效分析案例的深度剖析

- PCBA焊点失效分析实战解析:从吹孔到断裂,如何精准定位焊接隐患?

- 贴片电容失效分析:热风枪加热后容值恢复的故障机理与诊断路径

- 当精密部件无声开裂:一次由环氧树脂灌胶引发的PET材料失效深度调查

- 芯片失效分析:EOS烧毁失效诊断案例

- PCBA失效分析检测:解决不明故障,为您的产品质量准确溯源