场效应管失效分析(华南检测案例分析)

场效应管(FET)作为现代电子设备中不可或缺的组件,以其高输入电阻、低噪声、低功耗等优势,在半导体器件领域占据着重要地位。然而,即使是这样高效的元件,也难免会遇到失效问题。最近,广东省华南检测技术有限公司就对一起汽车客户产品中发现的场效应管短路问题进行了深入分析。

通过对两个不良品的外观检查,发现其中一个样品表面存在炸裂后的开孔,而另一个则无明显异常。进一步的X-Ray检查揭示了问题的严重性:一个样品的源极线被烧断,显示出电过应力(EOS)的迹象。电性能测试确认了两个样品均出现了电阻性短路。

化学开封分析进一步确认了EOS的存在,而深入的2D-3D X-RAY检测揭示了短路的根本原因:银胶爬上了芯片表面,导致了短路现象。最终确认,栅极表面铝层的炸裂飞溅是由于过电流EOS,而银胶粘面则是铝层突发短路的直接原因。

这次失效分析不仅揭示了场效应管失效的具体原因,也为未来的检测工作提供了宝贵的经验。要有效识别电阻性短路问题,需要提高X-ray设备的分辨率和对比度,并通过多角度拍摄来捕捉异常情况。广东省华南检测技术有限公司凭借其专业的检测技术和先进的进口检测设备,为电子元件的可靠性检测和失效分析提供了强有力的支持。

在电子行业快速发展的今天,对电子元件的质量和可靠性要求越来越高。广东省华南检测技术有限公司的这次分析案例,不仅展示了其在电子元件失效分析领域的专业能力,也为行业提供了一个提高产品质量和可靠性的参考。通过不断的技术创新和服务优化,华南检测技术有限公司致力于帮助客户降低产品失效风险,提升市场竞争力。

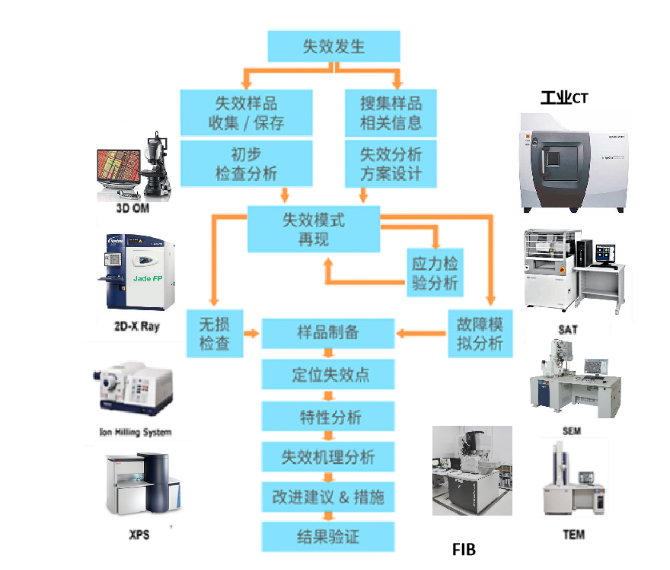

下面就是广东省华南检测技术有限公司如何进行场效应管失效分析流程和分析的案例。

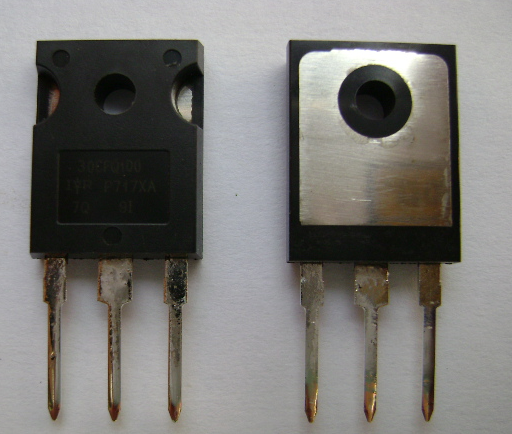

某汽车客户在同批次产品中发现2PCS短路不良品,根据要求分析其短路原因。

一、场效应管失效分析流程

1.OM显微镜外观检查

通过OM显微镜观察,外观检查2#表面有炸裂后形成的开孔。其他无明显异常。

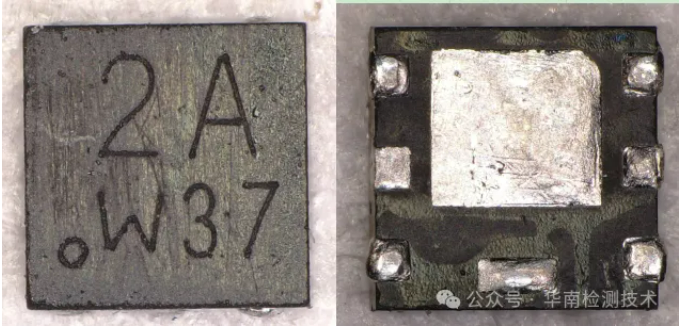

1#样品外观图

2#样品外观图

2.X-Ray检查

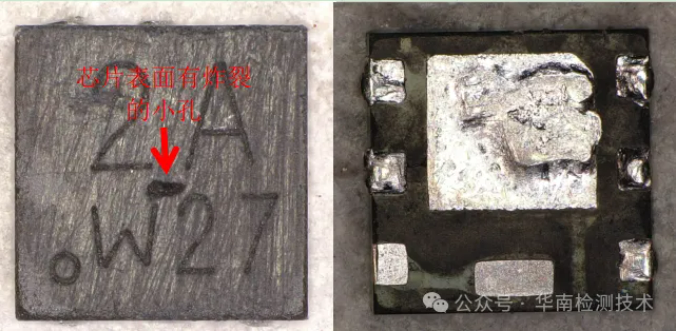

X-ray检查1#无明显外观异常,但是2#明显可见源极线被烧断,具有EOS的表现。

1#样品X-Ray 形貌图

2#样品X-Ray 形貌图

3.电性能分析

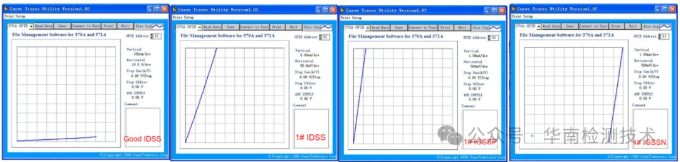

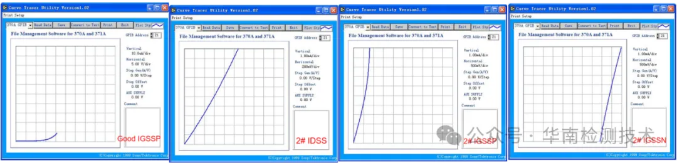

电特性曲线测试:2PCS 不良品均为IDSS,IGSS电阻性短路。

1#电性曲线图

2#电性曲线图

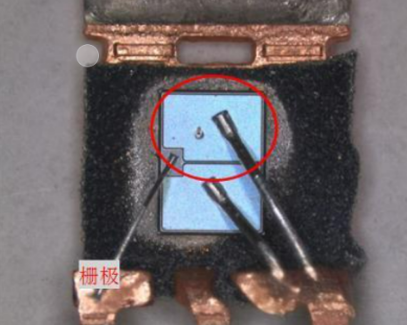

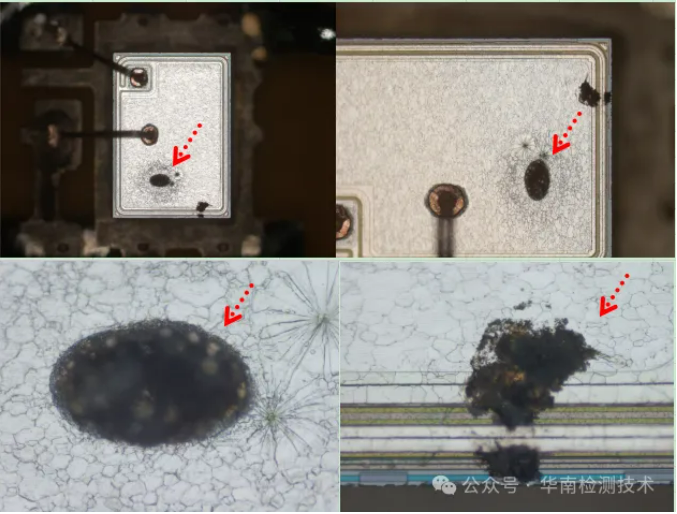

4.化学开封分析

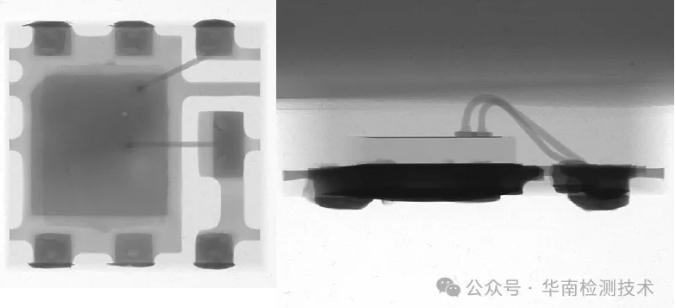

对1#,2#不良品做化学开封分析,结果显示为EOS坏品。

1#样品开封后形貌图

2#样品开封后形貌图

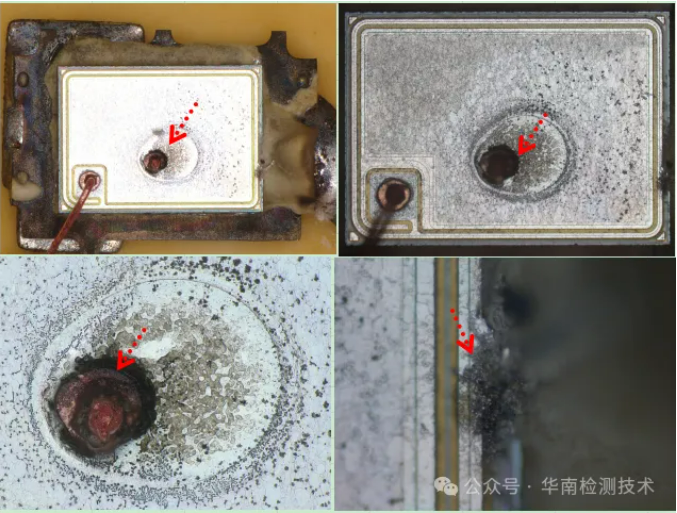

5.2D&3D X-RAY检测的深入分析

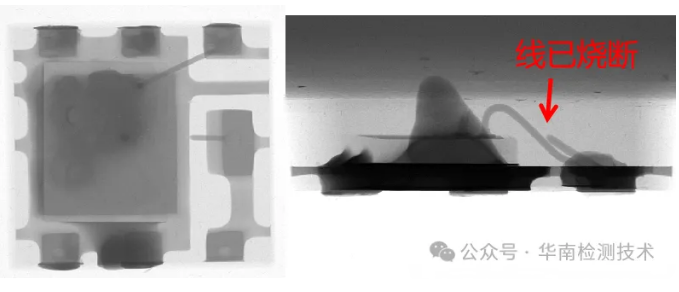

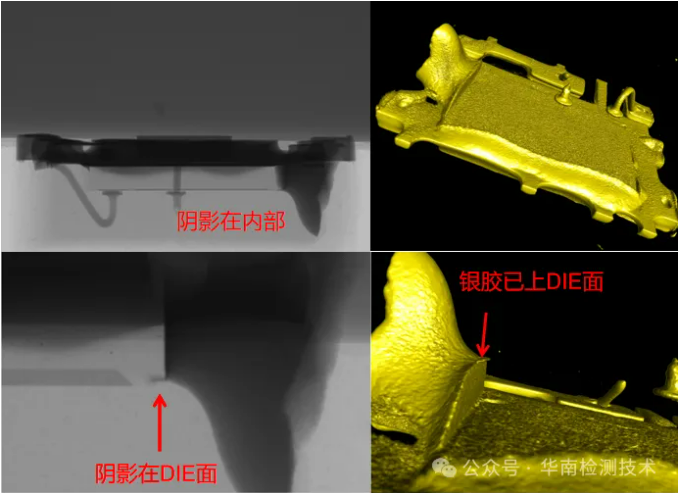

2D&3D X-RAY检测:2#图中阴影其实不是锡,而是银胶,已经爬上了Die面,造成短路。

2#样品深入分析

6.最终确认

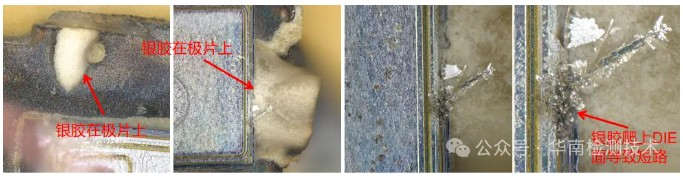

2#栅极表面铝层炸裂飞溅是其发生过电流EOS的根本原因,而银胶粘面又是铝层突发短路的根本原因。粘面的银胶分布在栅极表面与漏极边缘,两极之间仅靠钝化层隔绝,在钝化层突然被击穿后,栅极电位陡增,造成漏极和源极以极低电阻导通,从而造成了过电流,使得芯片和源极导线烧毁熔断。

2#样品最终确认

二、场效应管失效分析结论

1. 1#不良品的失效部位和现象与2#类似,应该是同样失效机理和表现,只是因为银胶量更少,X-RAY不能发现异常。而化学开封过程中已经将银颗粒蚀去,只留下明显的burn mark和碳化胶粉。无法再进行确认。

2. 对此类电阻性短路坏品的分析方法需要提高X-ray机的分辨率和对比度,从多侧面以最佳角度拍摄才能捕捉到异常进行确认。

华南检测:http://www.gdhnjc.com/websiteMap

广东省华南检测技术有限公司专注于工业CT检测\失效分析\材料检测分析的先进制造实验室,设立了无损检测、材料分析、化学分析、物理分析、切片与金相测试,环境可靠性测试等众多实验室,为您提供—站式材料检测,失效分析及检测报告,如您有工件需要做工业CT检测,您可以给出工件大小、材质、重量,检测要求,我们评估后会给到一个合理的报价。

热门资讯

最新资讯

- 工业CT无损检测技术应用:透视电子封装内部缺陷,提升产品良率

- 精密结构件内部裂纹怎么测?工业X-ray检测助力五金厂规避退货风险

- 贴片电阻失效分析:从硫化机理到专业检测机构全方位解读

- 工业CT无损检测如何降低产品不良率?从缺陷定位到工艺改进

- 芯片失效分析实战:如何精准定位ESD损伤?一个案例看懂全过程

- 专业工业CT无损扫描服务:精准检测如何助力电子元器件内部缺陷分析

- 工业CT检测对材料缺陷的发现能力到底有多强?

- 工业CT扫描检测服务:无损看透产品内部缺陷的专业解决方案

- 工业CT扫描技术应用指南:材料内部缺陷检测与案例分析

- PCB/PCBA切片分析:洞悉微观世界,保障电子可靠性

- 工业CT无损检测:PCB多层板内部短路如何精准定位?

- 工业CT无损检测如何定位芯片内部致命气泡与空洞

- BGA焊点虚焊无损检测指南:工业CT扫描参数选择与报告价值

- 工业CT无损检测:制造业质量控制的精准解决方案

- PCBA板工业CT扫描:无损透视内部走线与焊点的解决方案

- 工业CT扫描价格迷雾:为您系统拆解成本构成与询价逻辑

- 工业生产如何规避“内部缺陷”风险?权威工业CT扫描揭秘产品内在质量

- X-Ray检测:电子制造内部缺陷无损检测,确保产品可靠性与良率

- 如何用共面度测试锁定SMT良率风险?

- 工业CT检测服务:如何精准定位内部缺陷,避免千万损失?