贴片电容切片分析技术详解

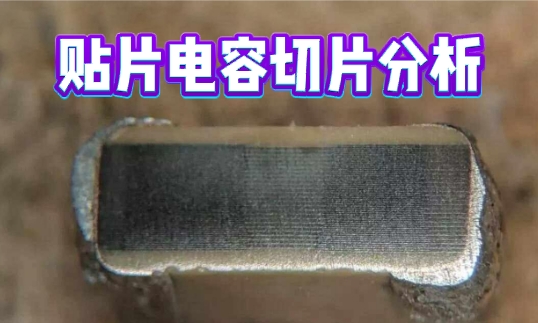

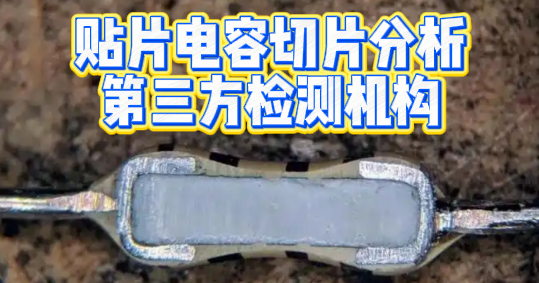

贴片电容器(MLCC)是电子电路中常用的被动元件之一,因其小型化、高可靠性和高电容密度而被广泛应用于各种电子产品中。贴片电容切片分析机构的主要任务是通过对贴片电容器进行物理切片,观察其内部结构,分析可能的失效原因,以及评估制程改进的效果。

切片分析技术,也称为微切片或金相切片,是一种观察样品截面结构情况的常用制样分析手段。这种技术在PCB/PCBA、零部件等制造行业中非常重要,通常被用作品质判定和品质异常分析、检验电路板品质的好坏、PCBA焊接质量检测、寻找失效的原因与解决方案、评估制程改进。

贴片电容切片分析机构的服务内容包括但不限于:对MLCC每批来料进行抽检做切片分析,观察其内部结构是否存在来料不良问题。这些机构通常设立了无损检测、材料分析、化学分析、物理分析、切片与金相测试,环境可靠性测试等多个实验室,为客户提供一站式材料检测、失效分析及检测报告服务。

贴片电容切片分析是一种关键的制样分析手段,广泛应用于观察样品的截面结构。广东省华南检测技术有限公司是一家贴片电容切片分析机构,从事贴片电容器失效分析和质量控制的专业实验室,通过先进的技术和设备,对贴片电容器进行切片分析,以确定其内部结构和潜在的质量问题。

1、切片分析技术概述

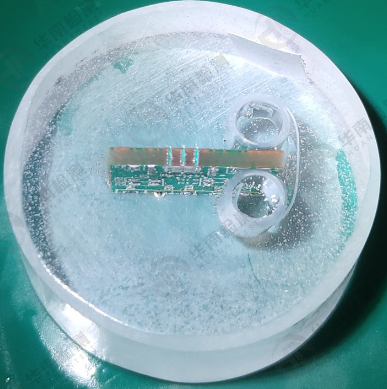

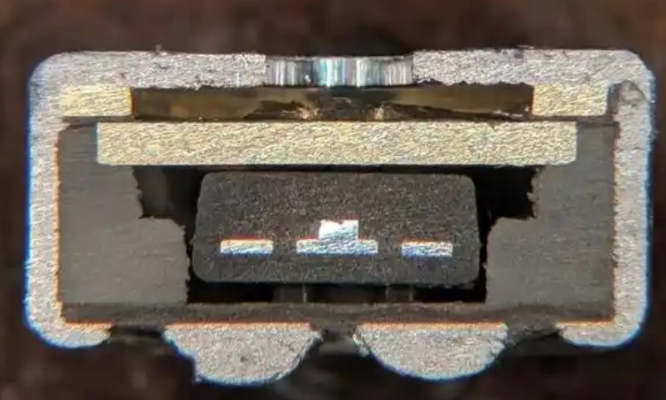

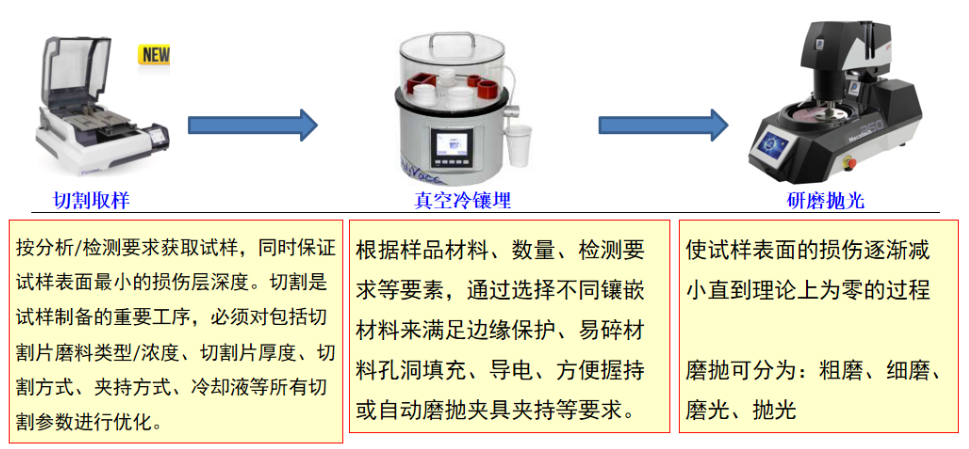

切片分析技术,也称为Cross-section或X-section,是一种观察样品截面结构情况比较常用的制样分析手段。它在电子行业、金属/塑料/陶瓷制品业、汽车零部件及配件制造业、通信设备、科研等领域有着广泛的应用。切片分析的流程通常包括取样、固封、研磨、抛光等步骤,然后提供形貌照片、开裂分层大小判断或尺寸等数据。这项技术能够帮助确认失效部位的准确性,对提高产品质量和改进生产工艺起到关键作用。

2、切片分析步骤

取样:从较大的部件或结构中截取代表性的样品。

清洗:去除样品表面的杂质,准备进行下一步的镶嵌。

真空镶嵌:使用树脂等材料将样品镶嵌,以保护边缘并便于后续的研磨和抛光。

研磨:将样品研磨至适当的厚度,以便于观察内部结构。

抛光:进一步平滑样品表面,提高观察质量。

微蚀:如果需要,使用化学或电化学方法轻微蚀刻样品表面,以更好地区分不同的材料或层次。

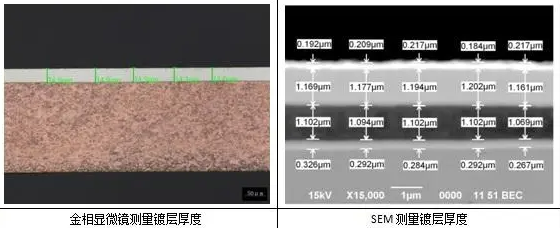

分析:使用光学显微镜(OM)、扫描电子显微镜(SEM)、能量色散X射线光谱(EDS)等仪器进行观察和分析。

这些步骤能够确保对贴片电容器的内部结构进行准确的观察和分析,从而得到真实可靠的结果。

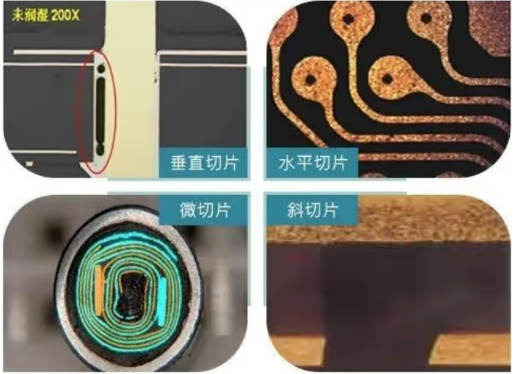

3、切片方法分类

微切片方法可分为纵切片(沿垂直于板面的方向切开)和水平切片(沿平行于板面的方向切开),除此之外也有切孔和斜切片方法。纵切片通常用于观察样品的垂直结构,如电路板的层压结构、焊点的连接情况等,而水平切片则用于观察样品的水平结构。

4、应用领域

切片分析技术在多个领域都有应用,包括但不限于:

电子行业:用于电子元器件的失效分析和质量控制。

金属/塑料/陶瓷制品业:用于观察金属/非金属材料或制品内部结构及缺陷分析、电镀工艺分析。

汽车零部件及配件制造业:用于汽车零部件的内部结构和焊接状况的检查。

通信设备:用于通信设备的内部结构分析。

科研:用于科研中的材料研究和结构分析。

5、依据标准

切片分析通常依据以下标准进行:

IPC-TM 650 2.1.1

IPC-TM 650-2.2.5

IPC A 600

IPC A 610

通过这些步骤和标准,贴片电容切片分析能够为企业提供准确的内部结构信息,帮助识别和解决潜在的质量问题,从而提高产品的可靠性和性能。

华南检测:http://www.gdhnjc.com/websiteMap

广东省华南检测技术有限公司专注于失效分析、材料分析、成分分析、可靠性测试、配方分析等检测分析服务,拥有CMA和CNAS资质。公司坐落于东莞大岭山镇,邻近松山湖高新技术产业开发区,配备了行业内先进的测试设备和专业技术团队。华南检测技术有限公司的客户涵盖多个行业,包括半导体、电子元件、纳米材料、通信、新能源、汽车、航空航天、教育和科研等领域。

热门资讯

最新资讯

- 工业生产如何规避“内部缺陷”风险?权威工业CT扫描揭秘产品内在质量

- X-Ray检测:电子制造内部缺陷无损检测,确保产品可靠性与良率

- 如何用共面度测试锁定SMT良率风险?

- 工业CT检测服务:如何精准定位内部缺陷,避免千万损失?

- 芯片短路失效,如何快速锁定“真凶”?失效分析实验室的完整破案实录

- 产品失效?工业CT检测为您精准透视,锁定问题本质

- 千万损失如何避免?一次专业的PCB板失效分析,如何锁定元凶并挽回成本

- 电子元器件失效分析:破解产线故障谜团,为何专业实验室是必选项?

- LED光衰失效分析:发蓝真因揭秘CTE失配与电迁移的双重打击

- 霍尔元件输出内阻变小失效:一个典型失效分析案例的深度剖析

- PCBA焊点失效分析实战解析:从吹孔到断裂,如何精准定位焊接隐患?

- 贴片电容失效分析:热风枪加热后容值恢复的故障机理与诊断路径

- 当精密部件无声开裂:一次由环氧树脂灌胶引发的PET材料失效深度调查

- 芯片失效分析:EOS烧毁失效诊断案例

- PCBA失效分析检测:解决不明故障,为您的产品质量准确溯源

- PCBA失效分析实验室:如何用高端检测设备,精准诊断“不明原因”批量故障

- PCB失效分析检测机构 - 广东省华南检测CNAS实验室

- 芯片焊点失效分析“破案”实录:一文看懂如何根治焊接隐患

- 元器件失效分析全解读:定位根因,终结批量性质量危机

- 电子元器件失效分析案例深度解读:MOS管栅氧击穿的原因与预防