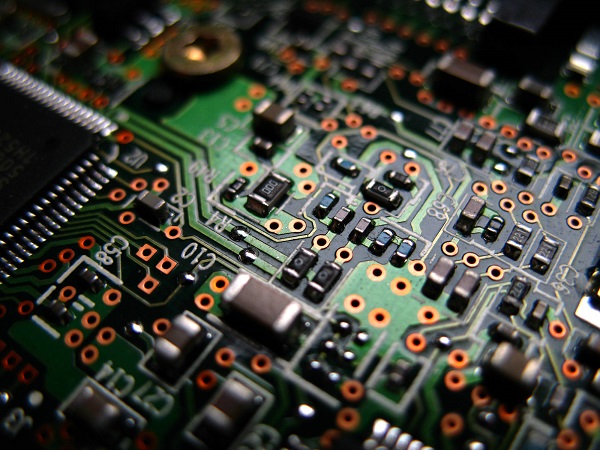

可焊性测试(Solderability)指通过润湿天平法的原理对元器件、PCB板、PAD、焊料及助焊剂等可焊接性能做定性与定量的评估。其对现代电子工业的1级(IC封装)、2级(电子元器件组装到印刷线路板)的工艺以及高质量与零缺陷的焊接工艺都有极大的帮助。常见的PCB的可靠性测试有以下16种:

1. 阻焊膜硬度测试测试目的:

检测阻焊膜硬度

测试原理/设备:

标准测试铅笔的硬度排序:4B>3B>2B>B>HB>F>H>2H>3H>4H>5H>6H

测试过程:

将电路板放在平坦的表面上。使用标准测试笔在板上刮擦一定范围的硬度,直到没有刮痕。记录铅笔的最低硬度。

测试结果说明:

最低硬度应高于6H

2.离子污染测试测试目的:

测试板面污染程度。离子残留,通常是有极性的,有可能在线路板上引起电气化学效应。

测试原理/设备:

离子污染机:通过测试样品单位表面积上离子数量的多少,来判断样品清洁度是否达到要求

测试过程:

使用75%异丙醇溶液对样品表面进行清洗15分钟,离子可以溶解到丙醇中,从而改变其导电性。记录电导率的变化以确定离子浓度。

测试结果说明:

离子浓度≤6.45ug.NaCl/sq.in

3.固化测试测试目的:

测试阻焊膜/字符的抗化学侵蚀能力

测试原理/设备:

二氯甲烷

测试过程:

1.用滴管将适量二氯甲烷滴在试样表面上;

2.立即用白色棉布擦拭试样被测部位;

3.观察棉布及试样板面并作记录。

测试结果说明:

白色棉布上不沾有阻焊膜或字符,板面阻焊膜及字符没有溶解变色现象。

4.TG值测试(玻璃化温度 )测试目的:

通过示差量热分析仪(DSC)来测试PCB的玻璃化转变温度(TG)

测试原理/设备:

DSC测试仪、电子天平、烘箱、干燥器

测试过程:

1.取样并将样品边缘打磨光滑,样品重量控制在15~25mg之间。将待测样品放入105℃的烘箱内烘烤2小时,取出放入干燥器内冷却至室温至少30分钟;

2.将样品放在DSC的样品台上,设定升温速率是20℃/min,扫描终止温度视样品TG结果而定;

3.重复2次扫描,从所得的热流曲线上,使用Universal Analysis软件分析得出玻璃化转变温度TG和∆TG 。

测试结果说明:

TG值越高PCB性能越好,TG应高于150℃

5.热应力测试测试目的:

测试基材和铜层的耐热程度

测试原理/设备:

恒温锡炉、秒表、烘箱

测试过程:

1.140℃条件下烘板4小时,取出冷却至室温。蘸取助焊剂。

2.将恒温锡炉温度调至288℃,将样品浮在锡面上,10秒后拿出。冷却至室温。

3.可根据需要重复浮锡、冷却的步骤。

测试结果说明:

表观观察,不允许出现分层、白点、阻焊脱落等情况;切片观察,无铜层断裂、剥离、基材空洞等情况。

6.可焊性测试测试目的:

检验印制板表面导体及通孔的焊接性能

测试原理/设备:

恒温锡炉秒表、烘箱

测试过程:

1.05℃条件下烘板1小时,取出冷却至室温。蘸取助焊剂(中性,ALPHA100);

2.将恒温锡炉温度调至235℃,样品平行于锡面,摆动进入熔锡中,3秒后取出,冷却至室温。(评估表面焊盘可焊性)

3.将恒温锡炉温度调至235℃,样品垂直于锡面进入熔锡中,3秒后取出,冷却至室温。(评估镀通孔可焊性)

测试结果说明:

表面(主要指SMT焊盘)润湿面积至少应95%。各镀通孔应完全浸润铅锡。

7.PCB剥离测试测试目的:

检测刚性印制板在正常试验大气条件下的抗剥强度。

测试原理/设备:

剥离强度测试仪

测试过程:

1.将试样上印制导线一端从基材上至少剥离10mm,对于成品印制板,其长度不少于75mm,宽度不小于0.8mm;

2.将试样固定于剥离测试仪上,用夹具将印制导线夹住;

3.以垂直于试样且均匀增加的拉力将印制导线剥离下来,若剥离长度不足25mm就断裂,试验重做;

4.记录抗剥力,并计算每毫米宽度上的抗剥力(即剥离强度)。

测试结果说明:

导线抗剥强度应不小于1.1N

华南检测实验室专注于工业CT检测\失效分析\材料检测分析的先进制造实验室,设立了无损检测、材料分析、化学分析、物理分析、切片与金相测试,环境可靠性测试等众多实验室,为您提供—站式材料检测,失效分析及检测报告,如您有工件需要做工业CT检测,您可以给出工件大小、材质、重量,检测要求,我们评估后会给到一个合理的报价。咨询电话:13926867016(微信同号)。

华南检测实验室专注于工业CT检测\失效分析\材料检测分析的先进制造实验室,设立了无损检测、材料分析、化学分析、物理分析、切片与金相测试,环境可靠性测试等众多实验室,为您提供—站式材料检测,失效分析及检测报告,如您有工件需要做工业CT检测,您可以给出工件大小、材质、重量,检测要求,我们评估后会给到一个合理的报价。咨询电话:13926867016(微信同号)。

粤公网安备 44190002006902号

备案号: 粤ICP备2022048342 版权所有:广东省华南检测技术有限公司 Guangdong South China Testing Technology Co., LTD

粤公网安备 44190002006902号

备案号: 粤ICP备2022048342 版权所有:广东省华南检测技术有限公司 Guangdong South China Testing Technology Co., LTD