| 金属材料及零部件失效分析 | 电子元器件失效分析 | |

| 涂/镀层失效分析 |

复合材料失效分析

———————————————————————————————————————————————————————————

随着生产与科技的发展,复合材料凭借热稳定性高、比强度/比刚度优异、抗疲劳性强等特性,广泛应用于航空航天、汽车制造、医疗设备等高端领域。然而,由于工艺复杂性高、客户技术要求参差不齐,复合材料在实际应用中频繁出现断裂、分层、腐蚀等失效问题,导致供应商与用户责任纠纷频发,造成巨额经济损失。当前,企业愈发重视失效分析的关键作用——通过科学手段精准定位失效机理与根本原因,不仅能优化产品设计、改进生产工艺,还能为责任仲裁提供权威依据,从而提升产品可靠性、降低风险成本,推动行业高质量发展。

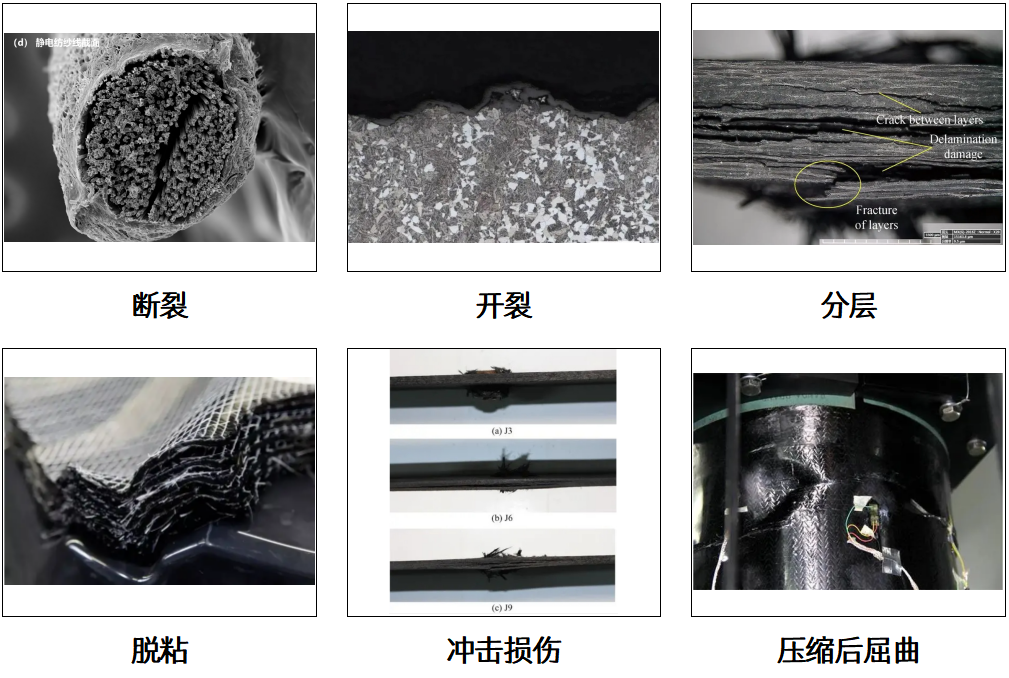

复合材料主要失效模式(但不限于)

———————————————————————————————————————————————————————————

断裂、开裂、脱粘、分层、压缩后屈曲、冲击损伤环境因素导致的失效等。

国家认可资质背书

————————————————————————————————————————————————————

华南检测专注复合材料失效分析与故障归零领域十余年,拥有国家认可CNAS/CMA认证实验室,汇聚拥有10+年经验专家团队,累计完成超1000+案例。依托高精度检测设备与全流程技术方案,精准定位失效根源,助力企业快速止损,保障产品可靠性!

华南检测专注复合材料失效分析与故障归零领域十余年,拥有国家认可CNAS/CMA认证实验室,汇聚拥有10+年经验专家团队,累计完成超1000+案例。依托高精度检测设备与全流程技术方案,精准定位失效根源,助力企业快速止损,保障产品可靠性!

|

CNAS/CMA双认证实验室,报告全国认可,助您提升品牌口碑

出具权威检测报告,明确责任归属,减少纠纷成本。 按航空航天(轻量化)、风电(抗疲劳)、汽车(冲击韧性)需求定制检测。 |

|

72小时完成检测,加急服务至快24小时出具初报告

48小时内定位失效点,提供根因报告+改进方案,快速止损。 |

|

10+年经验工程师团队,配备SEM/EDS/X-Ray等千万高端设备,准确率99%

工业CT无损扫描+超声C扫描,精准捕捉复合材料内部脱粘、孔隙率异常。 SEM/EDS分析纤维-基体界面结合力,FTIR检测树脂老化,全面锁定失效机理。 |

检测项目

————————————————————————————————————————————————————

●成分分析:傅里叶红外光谱仪(FTIR)、显微共焦拉曼光谱仪(Raman)、扫描电镜及能谱分析(SEM/EDS)、X射线荧光光谱分析(XRF)、气相色谱-质谱联用仪(GC-MS)、裂解气相色谱-质谱联用(PGC-MS)、核磁共振分析(NMR)、俄歇电子能谱分析(AES)、X射线光电子能谱分析(XPS)、X射线衍射仪(XRD)、飞行时间二次离子质谱分析(TOF-SIMS)。

●热分析:重分析法(TG)、差示扫描量热法(DSC)、静态热机械分析法(TMA)、动态热机械分析(DMTA)、动态介电分析(DETA)

●破坏性实验:切片分析(金相切片、聚焦离子束(FIB)制样、离子研磨(CP)制样)

●无损检测:射线检测技术( X 射线、γ 射线、中子射线等),工业CT,康普顿背散射成像(CST)技术,超声检测技术(穿透法、脉冲反射法、串列法),红外热波检测技术,声发射检测技术,涡流检测技术,微波检测技术,激光全息检验法等。

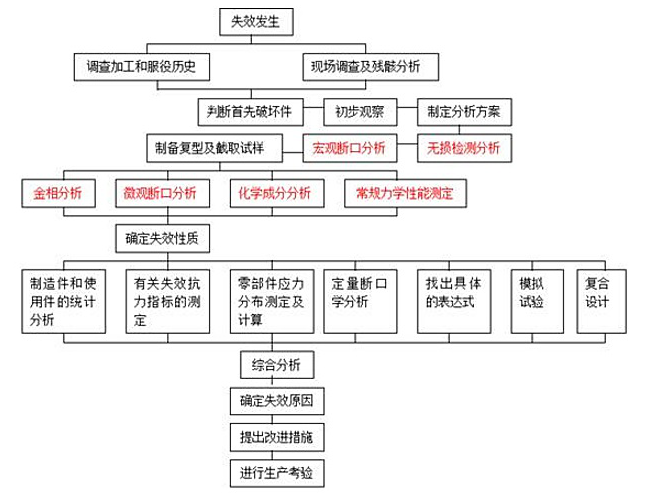

失效分析流程

————————————————————————————————————————————————————

(1)失效背景调查:产品失效现象?失效环境?失效阶段(设计调试、中试、早期失效、中期失效等等)?失效比例?失效历史数据?

(2)非破坏分析:X射线透视检查、超声扫描检查、电性能测试、形貌检查、局部成分分析等。

(3)破坏性分析:开封检查、剖面分析、探针测试、聚焦离子束分析、热性能测试、体成分测试、机械性能测试等。

(4)使用条件分析:结构分析、力学分析、热学分析、环境条件、约束条件等综合分析。

(5)模拟验证实验:根据分析所得失效机理设计模拟实验,对失效机理进行验证。

注:失效发生时的现场和样品务必进行细致保护,避免力、热、电等方面因素的二次伤害。

常用复合材料失效分析技术手段:

———————————————————————————————————————————————————————————

1、无损检测:X-Ray透视检查、工业CT扫描、C-SAM超声检测技术。

2、成分分析:涉及X射线荧光光谱分析(XRF)、傅立叶变换显微红外光谱分析(FTIR)、显微共焦拉曼光谱仪(Raman)、气相色谱-质谱联用仪(GC-MS)、裂解气相色谱-质谱联用(PGC-MS)、核磁共振分析(NMR)、X射线衍射仪(XRD)等。

3、热分析:包括重分析法(TG)、差示扫描量热法(DSC)、静态热机械分析法(TMA)、动态热机械分析(DMTA)、动态介电分析(DETA)、FTIR、Raman等。

4、破坏性实验:如切片分析(金相切片、聚焦离子束(FIB)制样、离子研磨(CP)制样)等。

5、物理性能测试:包括拉伸、压缩、弯曲、剪切、冲击、疲劳等力学性能测试。

6、电性能测试:涉及击穿电压、耐电压、介电常数、电迁移等。

7、环境适应性测试:如湿热测试、盐雾测试、紫外线老化测试等。

标准遵循:测试过程中可能会参考的标准包括GB/T 5351-2005、GB/T 32303-2015等国家标准,以及ISO 527-4等国际标准。

1、断裂:当复合材料中的纤维承受的载荷超过其强度极限时,纤维可能会发生断裂。这种失效模式通常是由于过载或纤维本身的质量问题导致的。

2、开裂:基体材料在受到过大的应力或温度变化时,可能会出现裂纹或断裂。这种失效模式会降低复合材料的整体强度和刚度。

3、脱粘:复合材料中纤维与基体之间的界面可能会因为粘结力不足、纤维表面处理不当或外部环境因素而发生分离,严重影响复合材料的力学性能。

4、分层:层与层之间的分离是复合材料中常见的失效形式,通常由于层间剪切力不足或外部冲击引起,会显著降低复合材料的承载能力和整体性能。

5、压缩后屈曲:复合材料在压缩载荷下可能会发生屈曲,屈曲后的进一步加载可能导致材料的压缩后屈曲损伤。

6、冲击损伤:高速冲击可能导致复合材料内部产生损伤,如分层、纤维断裂和基体开裂等,这些损伤可能不会立即显现,但会降低材料的剩余强度。

7、环境因素导致的失效:紫外线辐射、化学腐蚀、高温氧化等环境因素也可能影响复合材料的性能,导致材料性能下降或失效。