您当前的位置:

您当前的位置: | 金属材料及零部件失效分析 | 电子元器件失效分析 | |

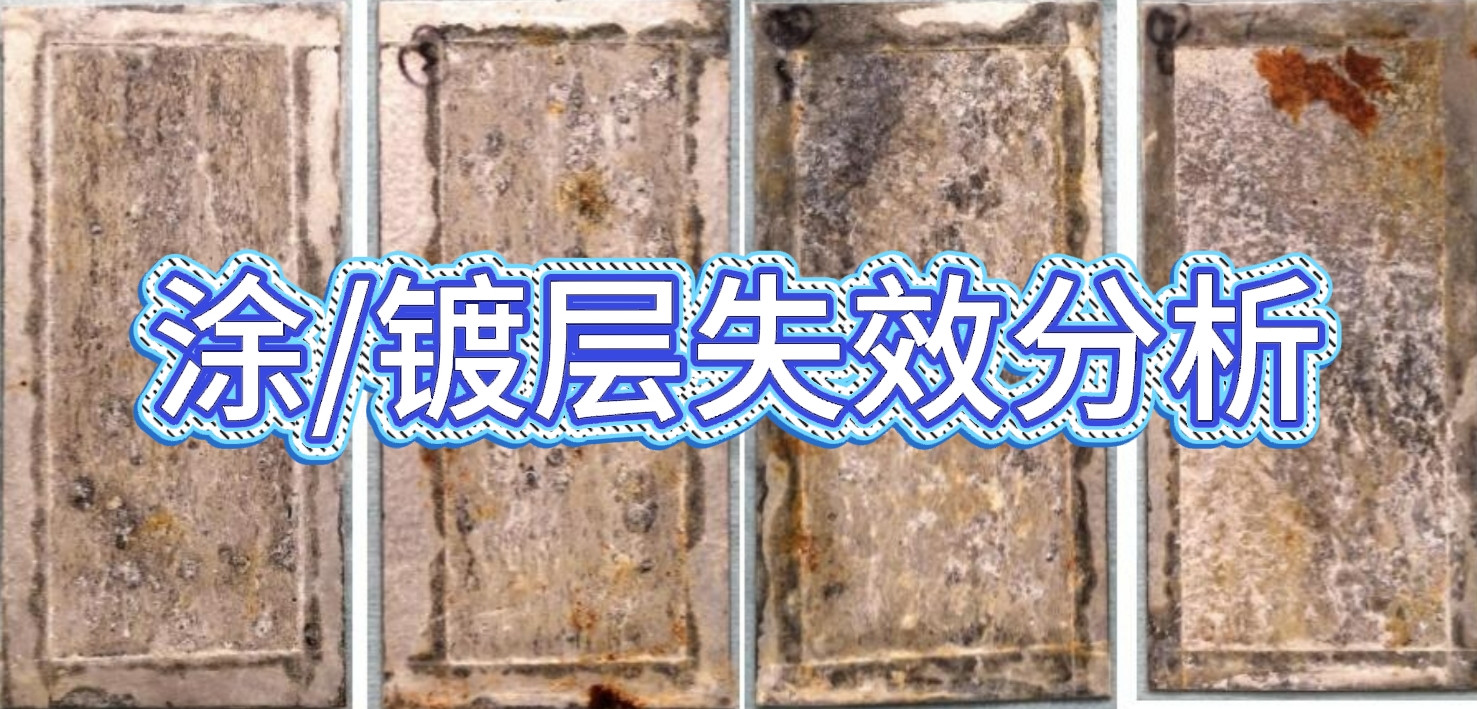

| 涂/镀层失效分析 |

金属材料及零部件失效分析

———————————————————————————————————————————————————————————

金属材料失效分析是确保工业生产中金属零部件可靠性和安全性的关键环节。随着科技的进步和工业的快速发展,对机械零部件的质量要求日益提高,金属失效分析的需求也随之增加。金属材料在生产和使用过程中可能会因为设计不当、材料缺陷、加工工艺不当或环境因素等发生失效,如断裂、腐蚀、磨损等。这些失效不仅影响产品性能和使用寿命,还可能引发安全隐患,损害企业的市场声誉和经济效益。

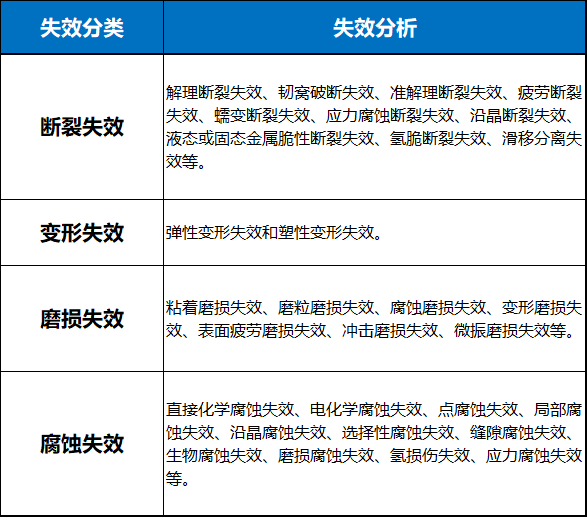

金属材料及零部件常见失效模式:

———————————————————————————————————————————————————————————

断裂: 韧性断裂、脆性断裂、疲劳断裂、应力腐蚀断裂、疲劳断裂、蠕变断裂、液态金属脆化、氢脆等

腐蚀: 化学腐蚀、电化学腐蚀等

磨损: 磨粒磨损、粘着磨损、疲劳磨损、微动磨损、变形磨损等

其他: 功能性失效、物理性能降级等

国家认可资质背书

————————————————————————————————————————————————————

华南检测专注金属材料/零部件失效分析与故障归零领域十余年,拥有国家认可CNAS/CMA认证实验室,汇聚拥有10+年经验专家团队,累计完成超1000+案例。依托高精度检测设备与全流程技术方案,精准定位失效根源,助力企业快速止损,保障产品可靠性!

华南检测专注金属材料/零部件失效分析与故障归零领域十余年,拥有国家认可CNAS/CMA认证实验室,汇聚拥有10+年经验专家团队,累计完成超1000+案例。依托高精度检测设备与全流程技术方案,精准定位失效根源,助力企业快速止损,保障产品可靠性!

|

CNAS/CMA双认证实验室,报告全国认可,助您提升品牌口碑

出具权威检测报告,明确责任归属,减少纠纷成本。 |

|

72小时完成检测,加急服务至快24小时出具初报告

48小时内定位失效点,提供根因报告+改进方案,快速止损。 |

|

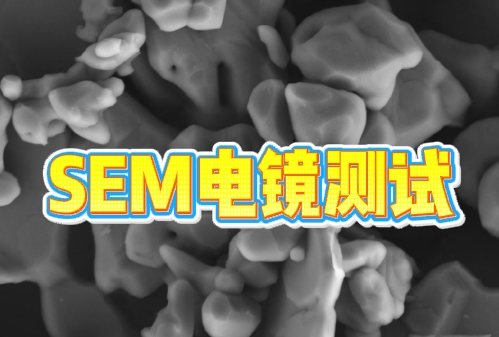

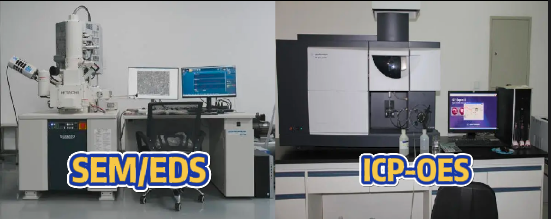

10+年经验工程师团队,配备SEM/EDS/X-Ray等千万高端设备,准确率99%

|

检测项目

————————————————————————————————————————————————————

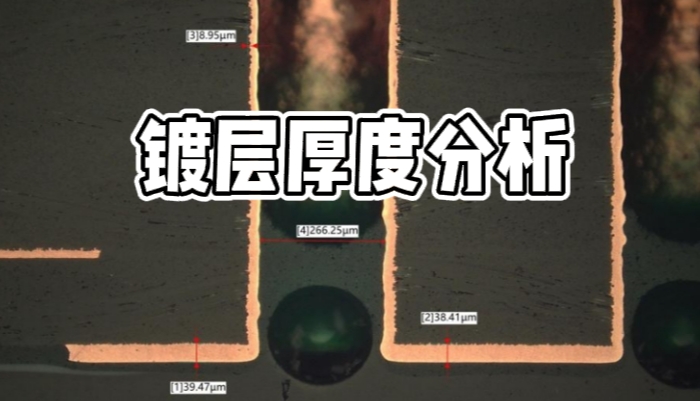

●微观组织分析:金相分析、X射线相结构分析、表面残余应力分析、金属材料晶粒度

●成分分析:直读光谱仪、X射线光电子能谱仪(XPS)、俄歇电子能谱仪(AES)等

●物相分析:X射线衍射仪(XRD)

●残余应力分析:x光应力测定仪

●机械性能分析:万能试验机、冲击试验机、硬度试验机等

失效分析流程

————————————————————————————————————————————————————

(1)失效背景调查:产品失效现象?失效环境?失效阶段(设计调试、中试、早期失效、中期失效等等)?失效比例?失效历史数据?

(2)非破坏分析:X射线透视检查、超声扫描检查、电性能测试、形貌检查、局部成分分析等。

(3)破坏性分析:开封检查、剖面分析、探针测试、聚焦离子束分析、热性能测试、体成分测试、机械性能测试等。

(4)使用条件分析:结构分析、力学分析、热学分析、环境条件、约束条件等综合分析。

(5)模拟验证实验:根据分析所得失效机理设计模拟实验,对失效机理进行验证。

注:失效发生时的现场和样品务必进行细致保护,避免力、热、电等方面因素的二次伤害。

金属材料及零部件失效分析常用手段

———————————————————————————————————————————————————————————

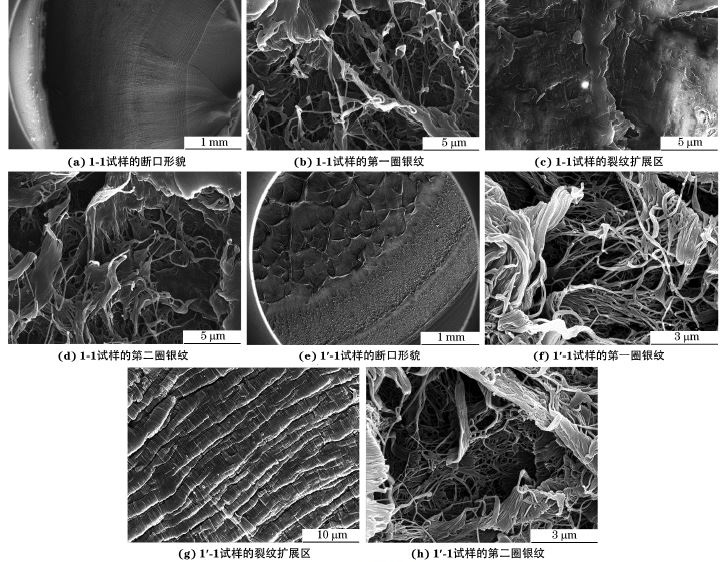

(1)断口分析:分析断裂源、断口特征形貌,并分析这些特征与失效过程的相互关系。

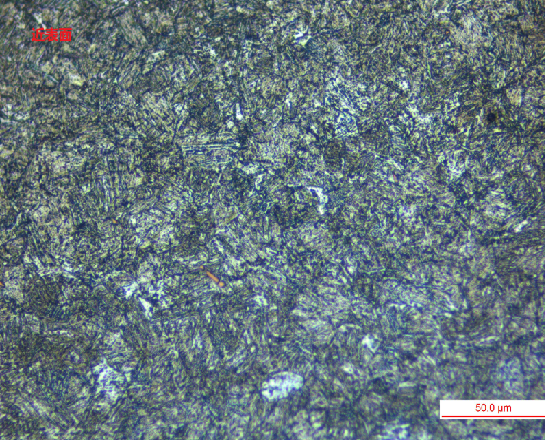

(2)金相组织分析:评估组织级别、工艺匹配程度、缺陷等级等等。

(3)成分分析:SEM/EDS、ICP-OES、XRF、火花直读光谱。

(4)痕迹分析:分析失效件与成型、使用、环境交互影响留下的细微痕迹。

(5)热学分析:评判材料在热环境使用的合理性。

(6)机械性能分析:评估力学强度、硬度、热性能等指标是否符合使用要求。

(7)微区分析:分析表面形貌及微区成分,为失效机理推断提供定性定量依据。

(8)极表面分析:对极表面腐蚀产物、微量异物进行定性定量分析。

(9)痕迹分析:分析失效件与成型、使用、环境交互影响留下的细微痕迹。

失效分析测试须知

———————————————————————————————————————————————————————————

测试周期:3-7个工作日(具体视测试项目而定)

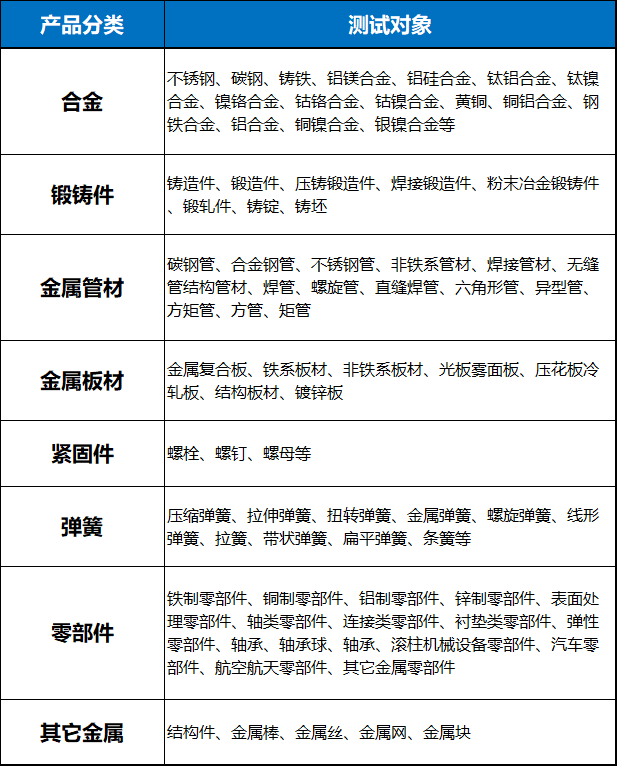

金属材料及零部件失效分析测试对象:

———————————————————————————————————————————————————————————

相关行业:汽车零部件、精密零部件、模具制造、铸锻焊、热处理、表面防护等金属相关行业。

适用于金属材料及其制品、紧固螺栓、轴类零件、齿轮类、螺旋弹簧、板弹簧、滚动轴承、曲轴、连杆类、焊接件等,主要分布在机械制造、能源装备、医疗器械、交通运输等行业。